Niederdruck-Formte chno logie als wichtiges Bindeglied in der modernen industriellen Produktion, ihre Produktions effizienz steht in direktem Zusammenhang mit den wirtschaft lichen Vorteilen von Unternehmen und der Wettbewerbs fähigkeit des Marktes. Daher ist die Verbesserung der Produktions effizienz von Niederdruck formen im Mittelpunkt der Aufmerksamkeit der Unternehmen geworden. In diesem Artikel werden wir Prozess parameter optimieren, die Geräte leistung verbessern und den Automatisierung sgrad in drei Aspekten verbessern, um zu diskutieren, wie die Produktions effizienz von Niederdruck formen verbessert werden kann.

Vorteile der Niederdruck-Formte chno logie

Die Kosten für die Niederdruck formte chno logie umfassen haupt sächlich Rohstoff kosten, Abschreibungen und Wartungs kosten der Ausrüstung, Arbeits kosten und Energie kosten. Rohstoff kosten sind die direktesten Kosten im Niederdruck form verfahren, und ihre Preise werden durch eine Vielzahl von Faktoren wie Markt angebot und-nachfrage, Rohstoff qualität beeinflusst. und Beschaffungs strategien. Die Abschreibungen und Wartungs kosten der Ausrüstung hängen eng mit dem Investitions maßstab, der Lebensdauer und der Wartung der Ausrüstung zusammen. Die Arbeits kosten beziehen sich auf das Gehalt, die Ausbildung und das Wohlergehen der Arbeitnehmer. Dies ist eine wichtige Ausgabe, um den reibungslosen Betrieb der Produktion sicher zustellen. Die Energie kosten umfassen Strom-, Wasser-und andere Energie verbrauchs kosten für die Produktion.

Prozess parameter optimieren

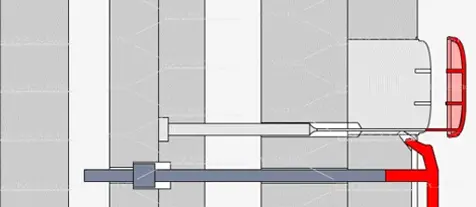

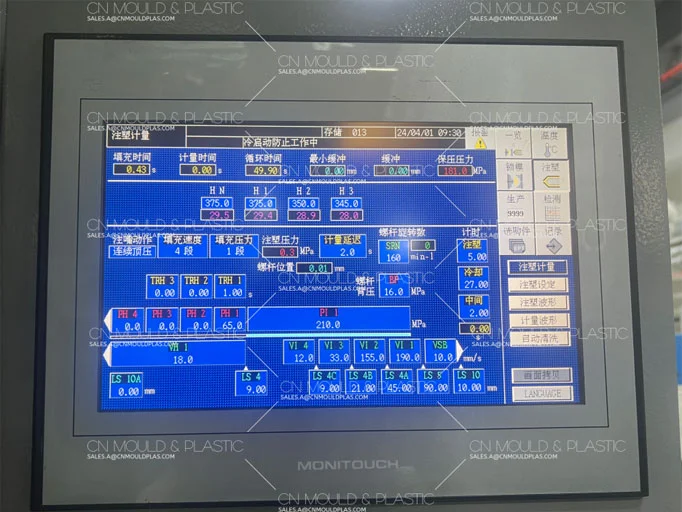

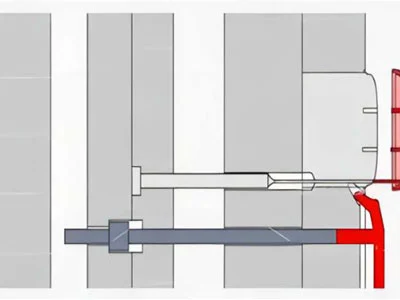

Die Optimierung der Prozess parameter ist der Schlüssel zur Verbesserung der Produktivität des Niederdruck formens. Zualler erst sollten wir die Formte mperatur, den Druck und die Zeit und andere Parameter angemessen einstellen, um sicher zustellen, dass das Kunststoff material in der Form gleichmäßig und vollständig ausgehärtet fließen kann. Finden Sie durch Tests und Datenanalyse die beste Kombination von Prozess parametern, um die Qualität der Produkt formen und die Produktions effizienz zu verbessern.

Zweitens, achten Sie auf das Design und die Herstellungs qualität der Form. Ob die Struktur der Form angemessen ist oder nicht, wirkt sich direkt auf die Forme ffizienz und die Produkt qualität aus. Daher sollten wir bei der Gestaltung der Form die Form-, Größen-und Präzisions anforderungen des Produkts in vollem Umfang berücksichtigen, das Läufer design und das Abgassystem der Form optimieren. Reduzieren Sie den Widerstand des plastischen Flusses in der Form und verbessern Sie die Füll geschwindigkeit und Gleichmäßigkeit.

Verbessern Sie die Geräte leistung

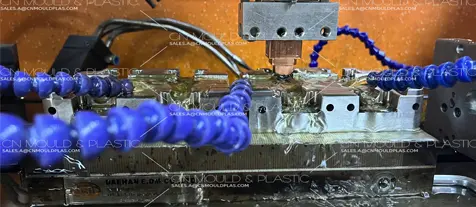

Die Leistung der Ausrüstung hat einen wichtigen Einfluss auf die Produktivität vonNiederdruck formen. Wählen Sie zunächst eine stabile Leistung und eine einfach zu bedienende Form ausrüstung, um sicher zustellen, dass die Ausrüstung im Produktions prozess stabil läuft und die Ausfallrate und Ausfallzeiten verringert werden.

Zweitens, um die Wartung und Reparatur von Geräten zu stärken. Regelmäßige Überholung und Wartung der Ausrüstung, rechtzeitige Erkennung und Lösung von potenziellen Problemen, um die Lebensdauer der Ausrüstung zu verlängern. Gleichzeitig ist es notwendig, die Ausrüstung gut zu reinigen, die Ausrüstung sauber und ordentlich zu halten und die Störung von Staub und Verunreinigungen in der Produktion zu vermeiden.

Verbessern Sie den Automatisierung sgrad

Die Anwendung der Automatisierung stech nik ist ein wichtiges Mittel, um die Produktions effizienz von Niederdruck formen zu verbessern. Zunächst können automat isierte Produktions linien und Robotik eingeführt werden, um den automat isierten Betrieb des Form prozesses zu realisieren, manuelle Eingriffe und Arbeits intensität zu reduzieren und die Produktions effizienz und Qualitäts stabilität zu verbessern.

Zweitens können Internet of Things und Big Data-Technologie verwendet werden, um eine Echtzeit überwachung und Datenanalyse des Produktions prozesses zu realisieren. Durch die Sammlung und Analyse von Produktions daten können Probleme im Produktions prozess rechtzeitig gefunden und angepasst werden, um den Produktions prozess zu optimieren und die Produktions effizienz zu verbessern.

Zusammenfassend lässt sich sagen, dass die Verbesserung der Produktivität von Niederdruck formen von vielen Aspekten ausgehen muss, einschl ießlich der Optimierung von Prozess parametern, der Verbesserung der Geräte leistung, der Verbesserung des Automatisierung grades und der Stärkung der Schulung der Mitarbeiter. Nur wenn wir diese Faktoren umfassend berücksichtigen und wirksame Maßnahmen ergreifen, können wir die kontinuierliche Verbesserung der Produktions effizienz bei Niederdruck formen realisieren und zur nachhaltigen Entwicklung des Unternehmens beitragen.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk