Entwurf des Entlüftungssystems

Das Entlüftungssystem spielt eine entscheidende Rolle für die Qualität des geformten Produkts. Die Entlüftungsmethoden umfassen:

1. Verwendung von Entlüftungsnuten: Diese werden üblicherweise an den Stellen platziert, wo die Formhöhle zuletzt gefüllt wird. Die Tiefe der Nuten variiert je nach Kunststofftyp und richtet sich nach dem maximal zulässigen Spalt, bei dem keine Grate entstehen.

2. Entlüftung über Passungsspiele: Nutzen der Spielräume zwischen Kernen, Einsätzen, Stößeln oder speziellen Entlüftungsstopfen.

3. Entwicklung von Einlassstiften: Um Vakuumverformungen beim Auswerfen zu vermeiden.

4. Integration von Anti-Vakuum-Elementen: Zur Verhinderung von Haftungen zwischen Produkt und Form.

Entwurf des Kühlsystems

Der Entwurf des Kühlsystems erfordert eine gründliche Planung, da sowohl die Effizienz und Gleichmäßigkeit der Kühlung als auch die Auswirkungen auf die Formstruktur berücksichtigt werden müssen. Die Hauptaufgaben umfassen:

1. Anordnung und Konfiguration des Kühlsystems (z.B. Rohrleitungen, Kühlkanäle).

2. Festlegung von Positionen und Abmessungen der Kühlkomponenten.

3. Sonderkühlung von kritischen Teilen wie beweglichen Kernen oder Einsätzen.

4. Kühlung von Seitenschiebern und Seitenkernen.

5. Auswahl von Kühlkomponenten (Standard- oder speziell entwickelter Elemente).

6. Entwurf dichter Strukturen zur Verhinderung von Flüssigkeitsleckagen.

Entwurf des Auswerfersystems

Die Auswerfermethoden lassen sich in drei Hauptkategorien einteilen:

· Mechanische Auswerfer: Stößel, Stößelrohre, Auswerferplatten, -blöcke oder kombinierte Systeme.

· Hydraulische Auswerfer: Nutzen von hydraulischer Kraft zur Produktentnahme.

· Pneumatische Auswerfer: Verwenden von Druckluft zum Auswerfen.

Beim Entwurf des Auswerfersystems sollten folgende Prinzipien beachtet werden:

1. Gleichmäßige Krafteinleitung: Vermeidung von Verformungen durch zielgerichtete Positionierung der Stößel (z.B. nahe am Kern oder an schwierig zu entformenden Teilen).

2. Belastung tragfähiger Bereiche: Stößel an Stegen, Flanschen oder dicken Wandbereichen ansetzen.

3. Vermeidung empfindlicher Flächen: Vermeidung von dünnen Wänden oder sichtbaren Oberflächen.

4. Versteckte Anordnung von Stößeln: Insbesondere bei transparenten Produkten oder dekorativen Teilen.

5. Verwendung kombinierter Systeme: Zur gleichmäßigen Krafteinleitung und Reduktion von Vakuumeffekten (z.B. Stößel + Einlassventile).

Entwurf der Führungseinrichtungen

Bei der Verwendung von Standardwerkzeugen sind die Führungssysteme bereits vordefiniert. Bei speziellen Anforderungen (z.B. hohe Präzision) müssen zusätzliche Führungen entworfen werden:

1. Allgemeine Führungen: Zwischen beweglichen und festen Teilen der Form, zwischen Auswerferplatten und Stößelfixierungen.

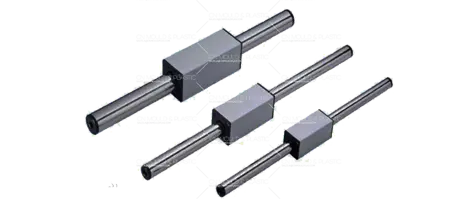

2. Präzisionsführungen: Erforderlich für hochpräzise Produkte, z.B. Kegelstifte oder spezielle Positionierblöcke.

3. Wartung und Genauigkeit: Standardführungen können durch Abnutzung ihre Präzision verlieren; daher müssen bei kritischen Anwendungen zusätzliche Präzisionssysteme implementiert werden.

Auswahl des Formenständerwerks und Standardbauteile

Nach Abschluss der vorherigen Schritte erfolgt die Bestimmung des Formenständerwerks:

1. Priorisierung von Standardlösungen: Zur Kosteneinsparung und Verkürzung der Fertigungszeit.

2. Standardbauteile:

· Allgemeine Bauteile: Schrauben, Muttern, Federn.

· Formenspezifische Bauteile: Positionierungsringe, Angussbuchsen, Stößel, Führungssäulen, Kühl- und Heizelemente.

3. Kraft- und Steifigkeitsberechnungen: Insbesondere für große Formen, um die Tragfähigkeit des Ständerwerks zu überprüfen (siehe Kapitel 5: Steifigkeits- und Festigkeitsberechnungen).

Auswahl des Formenstahls

Die Wahl des Stahls für Formteile (Hohlräume, Kerne) richtet sich nach:

· Produktionsvolumen: Serienfertigung erfordert hochfeste, abriebfeste Stähle.

· Kunststofftyp:

· Glänzende/transparente Produkte: 4Cr13 (martensitischer korrosionsbeständiger Stahl) oder Aushärtungsstahl.

· Glasfaserverstärkte Kunststoffe: Cr12MoV (hochabriebfester gehärteter Stahl).

· PVC, POM oder flammgeschützte Kunststoffe: Korrosionsbeständiger Stahl.

· Standardanwendungen: Vorvergütete Stähle (geringe Stückzahl) oder gehärtete Stähle (hohe Stückzahl).

Erstellung der Montagezeichnung

Nach Festlegung des Ständerwerks und aller Komponenten erfolgt die Zeichnungserstellung:

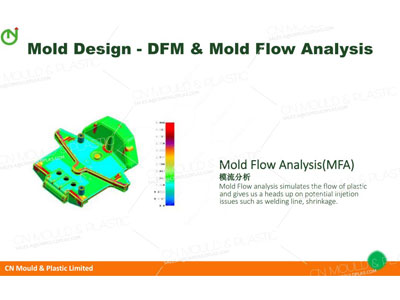

1. Kontrolle und Optimierung: Harmonisierung aller Systeme (Anguss, Kühlung, Entformung).

2. Verwendung von Standards: Bei Standardständerwerken kann die Zeichnung nach HB/Z17-92 (Richtlinie für Pressformzeichnungen) erfolgen.

Erstellung der Einzelteilzeichnungen

Beim Zeichnen von Formteilen (Hohlräumen, Kernen) müssen:

· Abmessungen, Toleranzen und Entformungswinkel konsistent sein.

· Verarbeitbarkeit und mechanische Eigenschaften berücksichtigt werden.

Bei Standardständerwerken können viele Bauteile nach bestehenden Richtlinien gezeichnet werden.

Prüfung und Genehmigung der Zeichnungen

1. Interner Prüfungsprozess: Die Entwurfszeichnungen werden zusammen mit Berechnungen und Ursprungsdaten von einem Prüfer auf Richtigkeit überprüft.

2. Kundengenehmigung: Erst nach Zustimmung des Kunden erfolgt die Materialbeschaffung und Fertigung. Bei Bedenken muss der Entwurf iterativ verbessert werden.

Systematisches Vorgehen im Formenentwurf

Der Formenentwurf erfordert eine iterative, systematische Herangehensweise:

· Kompromisse finden: Konflikte zwischen Effizienz, Kosten und Funktionalität müssen gelöst werden.

· Mehrere Entwurfsvarianten: Insbesondere bei komplexen Strukturen sollten Alternativen verglichen werden.

· Strukturelle Integrität: Fehlerhafte Entwürfe können zu hohen Kosten oder Totalausfällen führen.

· Systematisches Engineering: Jeder Schritt beeinflusst die Gesamtqualität der Form und muss daher gründlich geplant werden.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk