Die Sprühbeschichtung von Spritzgießteilen bedeutet, dass auf der Oberfläche von Kunststoffen gemäß den Anforderungen eine Schicht Lack aufgebracht wird, um die gewünschten Effekte zu erzielen.

Klassifizierung der gängigen Kunststoff-Lackierverfahren

1. Lackierverfahren nach Trocknungsmethode:

a. Infrarot-Trocknungssprühanlage

b. UV-Härtungssprühanlage

2. Lackierverfahren nach Lackzusammensetzung:

a. Acryl-Lack

b. Zweikomponenten-Polyurethan-Lack (Acryl und Isocyanat)

c. Nitrocellulose-Lack

d. Vinylharz-Lack

Für ABS und HIPS wird normalerweise Acrylharz-Lack oder Zweikomponenten-Polyurethan-Lack verwendet. Wenn es möglich ist und der Kunde es verlangt, können bei einigen Teilen nach der Applikation der Farbtonlacke eine zusätzliche UV-Lack-Schicht als Glanzüberzug aufgebracht werden.

Anforderungen an die Umgebung für die Sprühbeschichtung

Zur Gewährleistung der Produktqualität und zum Schutz der Umwelt haben die Sprühverfahren hohe Anforderungen an die Arbeitsumgebung. Normalerweise sind spezielle Sprühgeräte und Umgebungsbedingungen erforderlich. Für hochwertige Teile sollten Klassenzimmer (Klassenzimmer) eingerichtet werden, insbesondere wenn Zweikomponenten-Lack oder UV-Lack verwendet wird. Da Zweikomponenten- und UV-Lacke einen hohen Glanz aufweisen, werden selbst winzige Verunreinigungen oder Partikel durch die Reflexion der glänzenden Lackschicht vergrößert und die Defekte werden noch deutlicher sichtbar.

Die Sprühumgebung wird nach der Anzahl von Staubteilchen mit einem Durchmesser kleiner als 0,5μm wie folgt klassifiziert:

1. Klasse 1: weniger als 35 Partikel/m³

2. Klasse 2: weniger als 353 Partikel/m³

3. Klasse 10.000: weniger als 353.000 Partikel/m³

Für UV-Lacke und Zweikomponenten-Lacke wird normalerweise ein Klassenzimmer der Klasse 10.000 eingesetzt.

Anforderungen an die Teilgestaltung für die Sprühbeschichtung

Die Sprühbeschichtung stellt folgende Anforderungen an die Konstruktionsgestaltung und Materialauswahl der Teile:

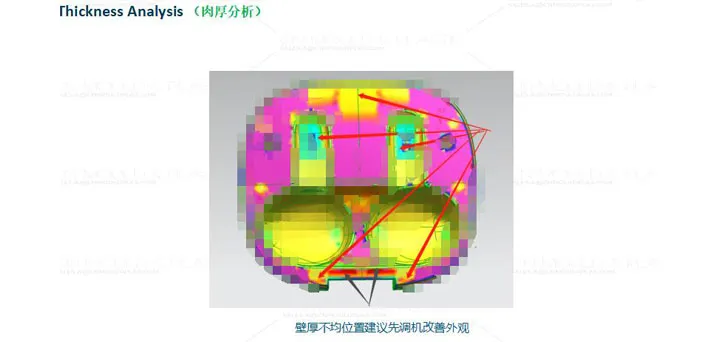

(1) Die Bewehrungskonstruktion der Produkte muss rationell sein, um zu vermeiden, dass Oberflächensinkmarken zu tief und zahlreich sind. Insbesondere bei der Verwendung von Lacken mit hohem Glanz werden diese Defekte noch deutlicher sichtbar.

(2) Die Position, Größe und Form der Spritzkanäle sollten richtig gewählt werden, um innere Spannungen im Produkt zu minimieren. Insbesondere sollte das Kunststoffmaterial an den Spritzkanälen dicht und kompakt sein, da sonst offensichtlich e Defekte nach der Sprühbeschichtung auftreten können.

(3) Bei der Materialauswahl sollten Materialien mit guter Lackhaftung und hoher Lösungsmittelbeständigkeit verwendet werden. Beispielsweise haben ABS und HIPS eine gute Sprühbarkeit, aber die Lösungsmittelbeständigkeit kann je nach Kunststoff-Grad variieren. Neue Materialien sollten vor der Verwendung getestet werden. PC weist eine schlechte Lösungsmittelbeständigkeit auf, während PP und PE eine geringe Haftung haben und erst nach Oberflächenbehandlung gesprüht werden können.

(4) Bei Teilen mit Gitternstrukturen, Löchern oder Nutten ist die Sprühbeschichtung auf der Unterseite oder den Seitenflächen innerhalb der Gitterstrukturen, Löcher oder Nutten schwierig durchzuführen.

Erreichbare optische Effekte der Sprühbeschichtung

Die Effekte der Sprühbeschichtung sind wie folgt:

(1) Normaler Farbeffekt

(2) Metallischer Effekt

(3) Farbwechsel-Effekt

(4) Electroplating-ähnlicher Effekt

(5) Ledergraben-ähnlicher Effekt

(6) Gummi-ähnlicher Effekt

(7) Punktierungseffekt

Qualitätskontrollkriterien der Sprühlackschicht

Die Qualitätskontrollkriterien der Sprühlackschicht sind wie folgt:

(1) Haftung

(2) Alterungsbeständigkeit

(3) Härte

(4) Kratzbeständigkeit

(5) Reibbeständigkeit

(6) Lösungsmittelbeständigkeit

(7) Andere Oberflächenqualitätsanforderungen wie Glanzgrad usw.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk