Der Grundablauf des Nassgalvanisierungsprozesses für Kunststoffe ist wie folgt: Die Funktionen und Prinzipien der einzelnen Schritte sind nachstehend erläutert.

Entfettung → (Vorbehandlung) Ätzung → Neutralisation → Oberflächenreinigung → Katalysator- und Aktivatorzugabe → Aktivierung → stromlose Galvanisierung → Elektroplattieren.

Entfettung

Da die Oberfläche von Kunststoffteilen häufig mit organischen Verunreinigungen wie Ölen und anorganischen Partikeln wie staubhaftem Schmutz durch elektrostatische Kräfte bedeckt ist, müssen diese Verunreinigungen entfernt werden. Die üblicherweise verwendeten alkalischen Entfettungsmittel sind Silikate und Phosphate. Da Silikate jedoch eine Silikat-Schicht auf der Oberfläche bilden können, die sich nachteilig auf die anschließende Ätzung auswirkt, werden bevorzugt phosphatbasierte Entfettungsmittel eingesetzt.

Vorätzung

Aufgrund ihrer guten Chemikalienbeständigkeit sind technische Kunststoffe und Kunststoffe im Allgemeinen schwer mit Chemikalien zu ätzen. Daher wird vor der eigentlichen Ätzung eine Vorbehandlung durchgeführt. Üblicherweise werden hierfür organische Lösungsmittel verwendet, die die Kunststoffoberfläche aufquellen lassen und so die Effektivität der anschließenden Ätzung verbessern. Kunststoffe, die leicht durch Chemikalien angegriffen werden, können diese Stufe überspringen.

Ätzung

Die Ätzung erfolgt durch chemische Behandlung mit starken Oxidationsmitteln, Säuren oder Laugen, die die Kunststoffoberfläche selektiv auflösen und so eine raue Struktur mit "Ankerpunkten" erzeugen. Diese Struktur gewährleistet eine gute Haftung und ein ansprechendes Erscheinungsbild der Metallschicht. Beispiel:

① ABS-Kunststoff (Styrol-Butadien-Acrylnitril-Copolymer): Die Ätzung mit einer Mischung aus Chromsäure und Schwefelsäure oxidiert Butadienanteile zu polaren Carbonylgruppen, die die Anbindung der Metallschicht verbessern.

② Technische Kunststoffe: Nach der Vorätzung und anschließender Behandlung mit Chromsäure bilden sich oxidative Ankerpunkte auf der gequollenen Oberfläche.

③ Mit anorganischen Füllstoffen oder Glasfasern verstärkte Kunststoffe: Der Ätzangriff löst die Füllstoffe aus, wodurch sich Ankerstrukturen bilden.

④ .Esterhaltige Kunststoffe: Zersetzung durch starke Säuren oder Laugen, die zur Bildung reaktiver Oberflächengruppen führt.

Neutralisation

Nach der Ätzung muss jeglicher Ätzmittelrest von der Oberfläche entfernt werden. Beispiel:

① Bei Verwendung von Salzsäure als Ätzmittel erfolgt die Neutralisation mit Laugen wie Natriumhydroxid.

② Bei Chromsäureätzung muss restliche Chromsäure durch reduzierende Säuren wie Salzsäure oder organische Säuren entfernt werden, da sonst die Haftung der stromlosen Metallschicht beeinträchtigt wird.

Oberflächenreinigung

Bei technischen Kunststoffen dient diese Stufe zur Verbesserung der Adsorption von Katalysatoren (z. B. Palladium) in den nachfolgenden Schritten.

Katalysatorzugabe und Aktivierung

Zur Vorbereitung der stromlosen Galvanisierung wird die Kunststoffoberfläche mit Palladium (Pd) katalysiert. Verfahren:

• Eintauchen in eine Lösung aus Palladiumchlorid (PdCl₂) und Zinn(II)-chlorid (SnCl₂).

• Aktivierung in alkalischer oder saurer Lösung (üblicherweise Schwefelsäure oder Salzsäure), um metallisches Palladium zu erzeugen.

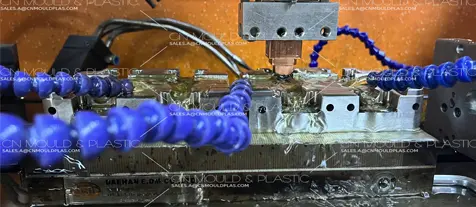

Stromlose Galvanisierung (chemisches Plattieren)

Bei dieser Methode erfolgt die Metallabscheidung durch Redoxreaktionen ohne äußere Stromquelle. Beispiele:

① Stromloses Vernickeln: Das Bauteil wird in eine Lösung aus Nickelsulfat (NiSO₄), Natriumhypophosphit (NaH₂PO₂) und Zitronensäure (Komplexbildner) getaucht. Bei kontrolliertem pH-Wert und Temperatur reduziert das Hypophosphit Nickelionen zum metallischen Nickel, das sich auf der Oberfläche abscheidet. Palladium wirkt hierbei als Katalysator.

② Stromloses Verkupfern: In einer alkalischen Lösung aus Kupfersulfat (CuSO₄), Kaliumnatriumtartrat (Rochelle-Salz, Komplexbildner) und Formaldehyd (Reduktionsmittel) werden Kupferionen zum metallischen Kupfer reduziert und auf der Oberfläche abgeschieden.

③ Stromloses Ver silbern: Reduktion von Silberamminkomplexen mit Formaldehyd oder reduzierenden Zuckern zur Abscheidung von Silber auf Metall-, Glas- oder Kunststoffoberflächen.

Um eine ausreichende Schichtdicke zu erreichen, wird die stromlose Galvanisierung oft mehrfach wiederholt. Alternativ kann die entstandene leitfähige Schicht anschließend durch konventionelles Elektroplattieren verstärkt werden.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk