Produktabmessungen und -form

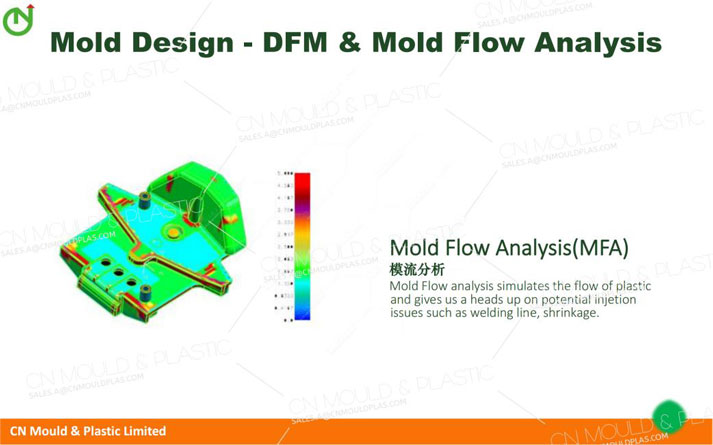

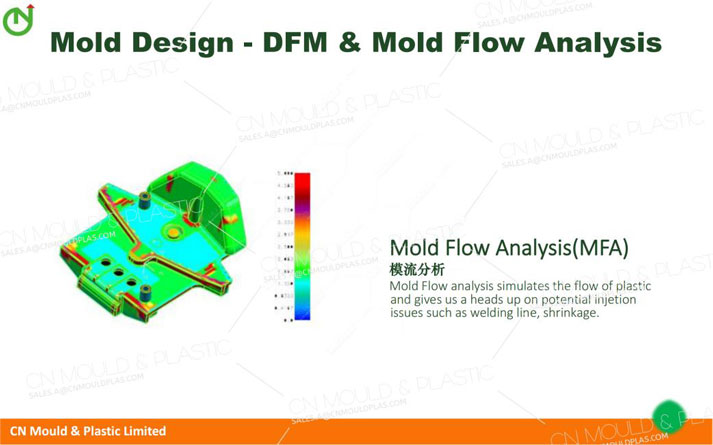

Längliche oder dünnwandige Produkte unterscheiden sich von Produkten mit üblicher Form. Solche Produkte sind anfällig für eine Reihe von Problemen wie Biegung oder Verformung, die durch überlange oder zu schmale Fließwege verursacht werden. Dies rührt hauptsächlich von einer unregelmäßigen Schrumpfung während der Kunststoffverarbeitung her. Da bei der Herstellung von Werkzeugen für solche Produkte in der Regel keine erste Probeformgebung erfolgreich verläuft und jede Probeformgebung mit Änderungen am Anguss, Fließweg usw. verbunden ist, wird empfohlen, bei der Konstruktion Fließweganalyse-Software (z. B. Moldflow) zu verwenden, um die Anzahl der Werkzeugnachbesserungen nach der Fertigung so gering wie möglich zu halten.

Produkte mit komplexer Form sind häufig schwierig in der Herstellungs zu vereinheitlichen. Bei der Probeformgebung wird in der Regel hoher Druck zur Füllung und Druckaufrechterhaltung eingesetzt, was jedoch das Risiko erhöht: So werden höhere Anforderungen an die Passung von Bauteilen wie Kernstücken im Inneren des Werkzeugs gestellt, es treten mehr Grate und Fehlkanten auf, und in extremen Fällen kann sich die Lage des freien Endes kleiner Kernstücke verändern. Daher ist es schwierig, eine große Anzahl von Probeformgebungen und Werkzeugnachbesserungen zu vermeiden.

Aus der Sicht der Probeformgebung darf man die Auswirkungen unterschiedlicher Maßgenauigkeit von Produkten auf die Werkzeugfertigung nicht unterschätzen. In der Werkzeugfertigung gibt es immer Bereiche, die schwierig zu bearbeiten sind, was zu einer Verringerung der Genauigkeit führen kann. Bei zukünftigen Probeformgebungen könnte die Spritzguss aus Gründen der Anpassung an andere Abmessungen abgewichen werden, was Probleme offenbart: Beispielsweise können an den Passstellen von Werkzeugteilen Grate entstehen, die bei der Entformung brechen und so bei jeder Entformung zu ungleichmäßigen Oberflächen an diesen Stellen führen.

Wenn die Struktur eines Produkts mehrere Probeformgebungen erfordert, kann es sinnvoll sein, stattdessen zwei Teile zu entwerfen, die zu dem ursprünglichen einen Teil zusammengebaut werden. Obwohl dies zu einem gewissen Verschwendung führt, ist es unter Zeitdruck akzeptabel.

Werkzeugabmessungen

Die Außendimensionen des Werkzeugs wirken sich stark auf die Probeformgebung aus. Im Allgemeinen sollten folgende Prinzipien befolgt werden:

a.Die Höhe von Werkzeugen, die auf derselben Spritzgussmaschine verwendet werden, sollte so einheitlich wie möglich sein, zumindest nicht zu stark variieren, um Zeitverluste bei der Werkzeugmontage zu vermeiden.

b.Keine Außendimension des Werkzeugs sollte die entsprechenden Größenbeschränkungen der größten Spritzgussmaschine der eigenen Einheit überschreiten, um externe Verarbeitung zu vermeiden.

c.Bei Zusatzvorrichtungen darf ihre maximale Größe (einschließlich Hub) keine Interferenz mit der Spritzgussmaschine aufweisen.

Oberflächenrauheit des Werkzeugs

Die Oberflächenrauheit des Werkzeugs beeinflusst nicht nur das Aussehen des Produkts, sondern auch die Probeformgebung erheblich. In der Regel wird eine Verringerung der Oberflächenrauheit durch arbeitsintensive Verfahren wie Schleifen erreicht.

Eine raue Kernoberfläche kann bei der Entformung Probleme verursachen: Das Produkt kann nicht entformt werden, in schweren Fällen können die Stößel das Produkt beschädigen oder durchbohren, so dass es am bewegten Werkzeug haften bleibt und nicht entnommen werden kann, was Zeit kostet.

Bei dünnwandigen Produkten oder Kunststoffen mit geringer Schrumpfung kann eine raue Oberfläche des Formhohlraums dazu führen, dass das Produkt am feststehenden Werkzeug haften bleibt. In extremen Fällen kann das Produkt nur nach dem Demontieren des Werkzeugs entnommen werden – ein zeit- und arbeitsintensiver Vorgang, bei dem leicht der Formhohlraum oder andere Teile beschädigt werden.

Die richtige Oberflächenrauheit sollte sicherstellen, dass das Produkt am bewegten Werkzeug haften bleibt, aber leicht ausgestoßen oder entnommen werden kann, ohne das Aussehen des Produkts zu beeinträchtigen.

Werkzeugtypen

Ein Werkzeug ist eine Vorrichtung, die geschmolzenen Kunststoff in einen maßgeschneiderten Hohlraum leitet, wo er abkühlt und ein Produkt mit der Form des Hohlraums bildet. Aus Sicht der Fließrichtung umfasst die Werkzeugstruktur Fließwege und Angüsse; aus Sicht des Wärmeausgleichs umfasst es Beheizungs- und Kühlsysteme.

Ziel von Werkzeugkühlung und -beheizung ist eine hohe Produktivität und qualitativ hochwertige Produkte. Bei der Formgebung von Kunststoffteilen mit niedrigem Schmelzpunkt und guter Fließfähigkeit kann das Werkzeug gekühlt werden, um die Produktionszyklen zu verkürzen. Für Kunststoffe mit schlechter Fließfähigkeit hingegen kann das Werkzeug beheizt werden, um die Fließfähigkeit zu verbessern. Da das Werkzeug letztendlich gekühlt werden muss, wird zuerst die Kühlung betrachtet. Abgesehen von kleinen Produktwerkzeugen, die durch natürliche Luftkühlung ausreichend gekühlt werden, benötigen die meisten Werkzeuge spezielle Kühlvorrichtungen. Bei Kühlproblemen, bei denen eine allgemeine Kühlung ausreicht, werden in der Regel Durchfluss- und Durchflusskreislaufkühlvorrichtungen verwendet. Die üblichen Werkzeugtemperaturen für die Kunststoffspritzgussformgebung sind in Tabelle 1-1 und Tabelle 1-2 aufgeführt. In Tabelle 1-1 handelt es sich um Kunststoffe mit niedriger Viskosität und guter Fließfähigkeit; die Werkzeugtemperatur wird unter 100 °C gehalten. Dünnwandige und kleine Kunststoffteile werden durch die Eigenkühlung des Werkzeugs abgekühlt. Bei dickwandigen und größeren Teilen werden 5 % der Wärme durch Strahlung und Konvektion an die Atmosphäre abgestrahlt, 95 % benötigen eine künstliche Kühlung, normalerweise durch Wasser.

In Tabelle 1-2 sind Kunststoffe mit hoher Viskosität und schlechter Fließfähigkeit aufgeführt; die Werkzeugtemperatur wird in der Regel über 100 °C gehalten. Das Kühlprinzip lautet: Die Werkzeugtemperatur sollte etwas niedriger sein als die Wärmeformbeständigkeitstemperatur des Kunststoffs.

Tabelle 1-1 Kunststoff und Werkzeugtemperatur (1)

Kunststoff | Werkzeugtemperatur/℃ |

PP (Polypropylen) | 50~90 |

PS (Polystyrol) | 30~60 |

ABS (Acrylnitril-Butadien-Styrol-Copolymer) | 50~80 |

Tabelle 1-2 Kunststoff und Werkzeugtemperatur (2)

Kunststoff | Werkzeugtemperatur/℃ |

PC (Polycarbonat) | 90~120 |

PPS (Polyphenylensulfid) | 130~150 |

POM (Polyoxymethylen) | 90~120 |

Aus der Wärmeformel geht hervor, dass die Wärme Q (kJ), die der Kunststoff an das Werkzeug überträgt, wie folgt berechnet wird:

Q = 3600AKθt

Dabei bedeuten:

1. A ------ Wärmeübertragungsfläche (m²);

2. K ------ Wärmeübertragungskoeffizient des Kunststoffs auf die Kavität [kJ/(m²·h·℃)];

3. θ ------ Durchschnittliche Temperaturdifferenz zwischen Kavität und Kunststoff (℃);

4. t ------ Abkühlzeit (s).

Um die Produktivität zu steigern, sollte die Abkühlzeit verkürzt werden: entweder die Temperaturdifferenz θ zwischen Kunststoffteil und Kavität vergrößern, indem an heißeren Stellen kaltes Wasser und an kälteren Stellen warmes Wasser geleitet wird.

Der Schlüssel bei der Probeformgebung liegt in der Kontrolle der Temperaturdifferenz des Kühlwassers.

Übliche Methoden zur Werkzeugheizung umfassen Heißwasser, Heißöl, Heißluft oder Dampf. Ähnlich wie bei der Wasserkühlung werden für Heißwasser-, Heißöl- und Dampfheizung Wärmemedienkanäle im Werkzeug angebracht. Es gibt viele Heizeinrichtungen für Werkzeuge. Da elektrische Heizregler reif, stabil, präzise und zuverlässig sind, werden derzeit hauptsächlich elektrische Heizregler zur Steuerung der Werkzeugtemperatur verwendet, darunter üblicherweise Heizplatten, Heizrahmen, Heizringe und Heizstäbe.

Die Auswahl eines Heizgeräts dient in der Regel einem spezifischen Zweck. Daher ist es ratsam, bei der Einstellung solcher Werkzeuge mit den Designern zu kommunizieren, um die Absicht hinter der Installation des Heizgeräts zu verstehen. Bei der Probeformgebung sollte besonders darauf geachtet werden, ob die Designabsichten umgesetzt werden können.

Elektroheizung dient dazu, dass bestimmte Kontrollpunkte die erforderliche Temperatur erreichen. Daher muss bei der Probeformgebung, wenn ein stabiler Zustand erreicht ist, unbedingt überprüft werden, ob diese Punkte den Kontrollanforderungen entsprechen. Einige Heizungen dienen dazu, die Werkzeugtemperatur flächenhaft zu erhöhen. Da diese Kontrolle an sich ein vager Zielwert ist, ohne klare Anforderungen, sondern nur grobe Bedürfnisse, sind bei der Probeformgebung viele Tests erforderlich. Die Temperaturregelung muss mit der Spritzgussprozesssteuerung kombiniert werden, um sich bestmöglich an das Designziel anzunähern und es zu erreichen.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk