Die Gestaltung der Form und Struktur von Kunststoffteilen dient nicht nur der optischen Qualität und den Gebrauchsanforderungen des Spritzgießteils, sondern muss auch die Erleichterung des Formgebungsprozesses berücksichtigen, um Formdefekte zu vermeiden und die Herstellungskosten zu senken. Gleichzeitig sollte die Gestaltung die Herstellung des Spritzgießwerkzeugs vereinfachen, da eine unzureichende Produktgestaltung direkt zu höheren Kosten bei der Formenentwicklung und -herstellung führt.

Daraus folgt: Werden die Gestaltungsbeschränkungen (Tabus) für die Struktur- und Formgestaltung von Kunststoffteilen von Designern gründlich verstanden, kann eine rationelle Produktgestaltung erreicht werden.

Erfordert die Produktgestaltung jedoch während des Formenentwurfs strukturelle Änderungen, führt dies zu Verzögerungen bei der Lieferung des Formenwerkzeugs und beeinträchtigt die Markteinführung neuer Produkte.

Um eine Harmonisierung zwischen Produkt- und Formenwerkzeuggestaltung zu gewährleisten und unter Beibehaltung der Produktqualität und -funktionalität die Formenentwicklung zu erleichtern, sollten Lieferanten und Auftraggeber (Produktentwickler) vor dem Formenentwurf die Gestaltungsanforderungen und Funktionsbedürfnisse gemeinsam prüfen und kommunizieren.

Grundsätzliche Fehler in der Form- und Strukturgestaltung von Spritzgießteilen

(1) Die Produktform sollte symmetrisch sein, die Struktur einfach und die Optik ansprechend.

(2) Anhand der Gebrauchsanforderungen ist das Kunststoffmaterial und -typ richtig auszuwählen, Maße- und Toleranzen sind so festzulegen, dass funktionaler Anforderungen gerecht wird.

(3) Die Eigenschaften des Spritzgießverfahrens sind bei der Produktgestaltung zu berücksichtigen, um die Oberflächenqualität zu gewährleisten und Herstellungskosten zu senken.

(4) Die Formenwerkzeuggestaltung muss vereinfacht werden, um Struktur- und Bauteilecomplexität zu minimieren und Formenkosten zu reduzieren.

Unsachgemäße Toleranzwahl für Spritzgießprodukte

Toleranzen für Kunststoffteile dürfen nicht willkürlich festgelegt werden. Normalerweise basiert die Festlegung auf Standards für Maße- und Toleranzen von Kunststoffteilen, um den Genauigkeitsgrad zu bestimmen. Für allgemeine Teile kann Tabelle 1-1 „Toleranzklassen und Anwendungen für gängige Kunststoff-Spritzgießteile“ herangezogen werden. Überschreiten die festgelegten Toleranzen die zulässigen Werte, ist es unmöglich, qualitätsgerechte Produkte herzustellen.

Tabelle 2-1: Toleranzklassen und Anwendungen für gängige Kunststoff-Spritzgießteile

Material Code | Geformtes Material | Toleranzklassen |

Dimension mit spezifizierter Toleranz | Dimension ohne spezifizierte Toleranz |

Hochpräzision | Allgemeine Präzision |

ABS | Acrylonitril-Butadien-Styrol-Copolymer (ABS) | MT2 | MT3 | MT5 |

AS | Acrylonitril-Styrol-Copolymer (AS) | MT2 | MT3 | MT5 |

CA | Celluloseacetat-Kunststoff (CA) | MT3 | MT4 | MT6 |

EY | Epoxidharz (EP) | MT2 | MT3 | MT5 |

PA | Nylonartige Kunststoffe | nicht gefüllt | MT3 | MT4 | MT6 |

GF-gefüllt | MT2 | MT3 | MT5 |

PBTP | Polybutylenterephthalat (PBT) | nicht gefüllt | MT3 | MT4 | MT6 |

GF-gefüllt | MT2 | MT3 | MT5 |

PC | Polycarbonat (PC) | MT2 | MT3 | MT5 |

PDAP | Polydiallylphthalat (PDAP) | MT2 | MT3 | MT5 |

PE | Polyethylen (PE) | MT5 | MT6 | MT7 |

PESU | Polysulfon (PSU) | MT2 | MT3 | MT5 |

PETP | Polyethylenterephthalat (PET) | nicht gefüllt | MT3 | MT4 | MT6 |

GF-gefüllt | MT2 | MT3 | MT5 |

PF | Phenolharz (PF) | MT2 | MT3 | MT5 |

MT3 | MT4 | MT6 |

PMMA | Polymethylmethacrylat (PMMA) | MT2 | MT3 | MT5 |

POM | Polyoxymethylen (POM) | MT2 | MT4 | MT6 |

MT4 | MT5 | MT7 |

PP | Polypropylen (PP) | MT3 | MT4 | MT6 |

MT2 | MT3 | MT5 |

MT2 | MT3 | MT5 |

PPO | Polyphenylenoxid (PPO) | MT2 | MT3 | MT5 |

PPS | Polyphenylensulfid (PPS) | MT2 | MT3 | MT5 |

PS | Polystyrol (PS) | MT2 | MT3 | MT5 |

PSF | Polysulfon (PSF) | MT2 | MT3 | MT5 |

HPVC | Hartes Polyvinylchlorid (ohne Weichmacher) | MT2 | MT3 | MT5 |

SPVC | Weiches Polyvinylchlorid | MT5 | MT6 | MT7 |

VE/MF | Aminoharz- und Phenolharzwerkstoffe | anorganisch gefüllt | MT2 | MT3 | MT5 |

organisch gefüllt | MT3 | MT4 | MT6 |

Fehlende Berücksichtigung von Faktoren, die die Produktqualität beeinflussen

Tabu 1: Fehlende Berücksichtigung von Formenwerkzeugfaktoren

(1) Bei der Form- und Strukturgestaltung von Produkten muss berücksichtigt werden, ob die Formenwerkzeugkonstruktion unnötig komplex wird, ob die Design- und Herstellungskosten steigen, oder ob die Formenherstellung erleichtert wird.(2) Einflussfaktoren des Formenwerkzeugs (z. B. Position der Einspritzkanäle, Formenfertigungsgenauigkeit) auf die optische Produktqualität müssen berücksichtigt werden.

Tabu 2: Fehlende Berücksichtigung von Formgebungseinrichtungen und Prozessbedingungen

Die Form- und Strukturgestaltung muss die Spritzgießeignung des Produkts gewährleisten. Ist eine gute Formgebung nur unter extremen Bedingungen möglich, so ist die Gestaltung unzureichend. Bei komplexen Formen, übermäßig dicken Wandstärken oder schwierigen Formgebungsprozessen sollten effektive Maßnahmen ergriffen werden, z. B. Kombinationskonstruktionen, separate Formgebung und anschließende Montage, Zweistufenformgebung oder Einsatz von Einbussen.

Tabu 3: Fehlende Berücksichtigung von Formungsdefekten

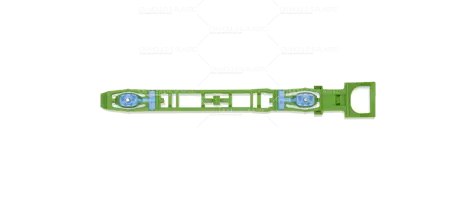

Eine unzureichende Form- und Strukturgestaltung von Kunststoffteilen führt zu Formungsdefekten (Sinkmarken, Dellen, Schmelzlinien, Deformationen, Spannungs konzentrieren,Formgebungsschwierigkeiten, Entformungsprobleme usw.). Beispielsweise können asymmetrische Teile aufgrund unterschiedlicher Abkühlgeschwindigkeiten deformieren, was die Funktion und Qualität beeinträchtigt. Daher muss die Gestaltung die Spritzgießeignung fördern und Formungsdefekte vermeiden.

Tabu 4: Fehlende Berücksichtigung geeigneter Montageclearances

Die Passung von Kunststoffteilen muss analysiert werden. Im Allgemeinen ist ein Interferenzschluss unzulässig; eine geeignete Montageclearance sollte berücksichtigt werden. Abhängig von Form und Struktur beträgt die Clearance normalerweise 0,1–0,5 mm einseitig. Bei der Clearancedesign muss die Korrekturmöglichkeit des Formenwerkzeugs berücksichtigt werden; das Schweißen am Formenwerkzeug ist grundsätzlich verboten.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk