Merkmale der Funkenerosion

1.Bei der Verarbeitung von Werkzeugteilen mittels Funkenerosion erreicht die durch die Funkendurchschläge hervorgerufene hohe Stromdichte Temperaturen, die ausreichend sind, um jedes leitende Material zu schmelzen und zu verdampfen. Daher können harte, brüchige, weiche, klebrige oder hochschmelzende metallische Materialien verarbeitet werden, einschließlich wärmebehandelter Stahlteile. Dadurch, dass das Teil durch Funkenerosion geformt wird, bleibt es Einflüssen der Verformung nach Wärmebehandlung, was die Bearbeitungsgenauigkeit des Werkzeugs verbessert.

2. Da die Verarbeitung des Teils nicht durch mechanische Methoden eines Werkzeugs erfolgt, wirken keine mechanischen Kräfte während der Bearbeitung, und es gibt keine einschränkenden Faktoren. Daher kann sie für die Bearbeitung von kleinen Löchern, schmalen Nuten, Formlöchern und Hohlräumen komplexer Formen sowie für Teile verwendet werden, die mit herkömmlichen Bearbeitungsverfahren schwer zu bearbeiten sind. Dies erleichtert die Bearbeitung von Werkzeugteilen, insbesondere bei der Verarbeitung von kleinen Löchern, schmalen Nuten, komplex geformten Löchern und Hohlräumen.

3. Die Parameter der elektrischen Impulse können beliebig eingestellt werden, sodass an derselben Maschine Grob-, Mittel- und Feinbearbeitung sowie kontinuierliche Verarbeitung am gleichen Teil durchgeführt werden können, was die ArbeitsEffizienz.

4. Die Funkenerosion arbeitet direkt mit elektrischer Energie, was die Automatisierung der Produktion und der Bearbeitung erleichtert.

5. Da Funkenerosion Hartmetallteile formen kann, schafft sie günstige Bedingungen für die Herstellung von Hartmetallstanzen, die Erhöhung ihrer Lebensdauer und ihrer Verschleißfestigkeit.

6. Die Verarbeitung von Teilen mittels Funkenerosion ist einfach zu bedienen. Die fertig bearbeiteten Teile weisen eine hohe Genauigkeit auf, und die Oberflächenrauheit R kann bis zu 1,25 μm erreichen. Daher können die nach Funkenerosion bearbeiteten Teile nach einer leichten Nacharbeitung durch Schlosser direkt zum Zusammenbau verwendet werden.

Verarbeitungsbereich der Funkenerosion

1.Lochbearbeitung: Verarbeitung von verschiedenen Formlöchern wie Matrizen, Abstreifplatten und Halteplatten von Kaltstanzen.

2. Hohlraumbearbeitung: Verarbeitung von Hohlräumen von Presswerkzeugen, Spritzgießwerkzeugen, Druckgusswerkzeugen und Schmiedewerkzeugen.

3. Metalloberflächenverstärkung: Beispielsweise kann die Verschleißfestigkeit von Werkzeugen werden, indem die Schneidenoberflächen von Stempeln und Matrizen durch Funkenerosion verstärkt werden.

4. Schleifen von Ebenen und Zylinderoberflächen.

Verfahrensablauf der Funkenerosionslochbearbeitung

Der Verfahrensablauf der Funkenerosionslochbearbeitung für Werkzeugteile lautet wie folgt:

1. Auswahl der Bearbeitungsmethode

Entsprechend den Zeichnungsanforderungen wird die Elektrobearbeitungsmethode ausgewählt (direkte Passmethode, indirekte Passmethode oder Zweitelektrodenmethode).

2. Auswahl des Elektrodenmaterials

Nach Festlegung der Bearbeitungsmethode und der Verarbeitungsanlage wird das Elektrodenmaterial entsprechend den Bearbeitungsanforderungen bestimmt.

3. Design der Elektrode

Die Elektrode wird unter Berücksichtigung von Spalt, Form, wirksamer Schneidenlänge und anderen Faktoren entworfen, wobei die Querschnittsform sowie die Länge und Form der Elektrode festgelegt werden.

4. Bearbeitung der Elektrode

In der Regel wird Formschleifen oder Nachformhobeln angewendet.

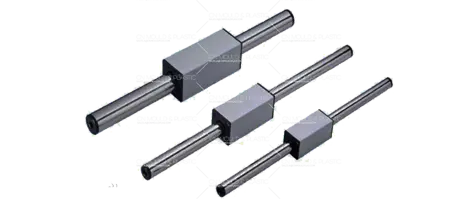

5. Spannen der Elektrode

Wenn die Elektrode aus besteht oder mehrere Elektroden zur Bearbeitung mehrerer Formlöcher verwendet werden, müssen die Elektroden gemäß den Verfahrensanforderungen zusammengespannt werden.

6. Vorbereitung des zu bearbeitenden Teils

a. Vorbereitung des Werkstückrohlings: Der Bereich des zu bohrenden Loches sollte einen angemessenen Elektroarbeitungsvorsprung aufweisen, der gleichmäßig sein muss.

b. Durchführen der Wärmebehandlung gemäß den Verfahrensanforderungen, um die Härteanforderungen zu erfüllen.

c. Planieren der oberen und unteren Flächen.

d. Entfernen von Rost und Entmagnetisierung.

e. Markieren: Auf der Rückseite der Schneide die Konturlinie des Formloches markieren.

7. Ausrichten der Elektrode

Die Elektrodenkombination wird an der Spindel befestigt, und die Senkrechtigkeit der Elektrode zur Arbeitsplattenoberfläche sowie die Parallelität der seitlichen Elektrodenreferenz zu den longitudinalen und transversalen Achsen der Arbeitsplatte werden ausgerichtet.

8. Spannen und Positionieren des Teils

Das zu bearbeitende Teil wird auf der Arbeitsplatte platziert, seine relative Position zur Elektrode ausgerichtet und fixiert.

9. Einstellen der oberen und unteren Position der Spindelkopfs

Der Spindelkopf wird bewegt, um einen geeigneten Abstand zwischen der unteren Fläche der Elektrode und der oberen Fläche des Teils einzustellen.

10. Vorbereitung für die Bearbeitung

a. Auswahl der Bearbeitungspolarität und Einstellung des Servomotors.

b. Einhalten einer bestimmten Flüssigkeitsstandshöhe und Regulierung der Ölpumpkraft.

c. Einstellen des Bearbeitungstiefenindikators und Auswahl geeigneter elektrischer Parameter.

11. Starten der Bearbeitung

a. Bestimmen der Vorschubgeschwindigkeit und Regulieren des Spülöldrucks gemäß der Bearbeitungstiefe und Stabilität.

b. Während der Bearbeitung die Bearbeitungstiefe, Elektrodenverschleiß und den Bearbeitungszustand ständig überprüfen; bei Problemen sofort eingreifen und anpassen.

12. Umschalten der Parameter und Zwischenkontrolle

a. Nach Erreichen einer bestimmten Tiefe wird die elektrische Parameter umgeschaltet, basierend auf den geforderten Spalt, Schneidenhöhe, Neigung und Elektrodenverschleiß.

b. Ständige Überprüfung und Anpassung der Bearbeitungstiefe.

13. Kontrolle des Teils

Nach Abschluss der Bearbeitung wird das Teil gemäß der Zeichnung sorgfältig auf Übereinstimmung mit den Zeichnungsanforderungen überprüft.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk