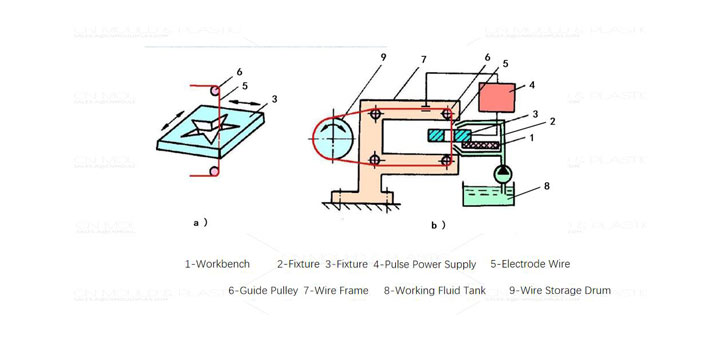

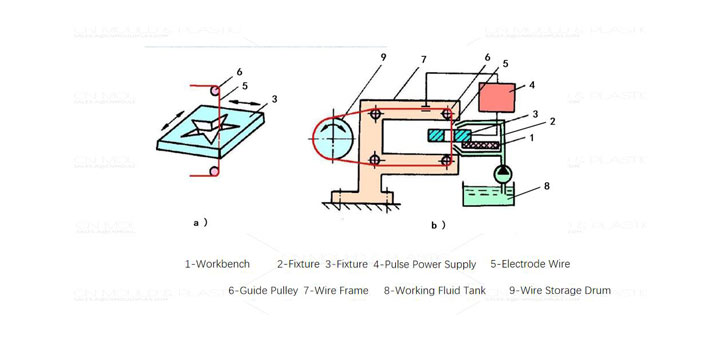

Das Prinzip des Drahterodierens (Wire Electrical Discharge Machining, WEDM) entspricht grundsätzlich dem des Formeletrodierens. Der Unterschied liegt darin, dass beim Drahterodieren ein kontinuierlich bewegter Metalldraht (der Elektrodendraht) anstelle einer geformten Elektrode (wie beim Locherodieren) verwendet wird. Die Bearbeitung erfolgt durch eine kombinierte Bewegung des Werkstücks relativ zum Draht in X- und Y-Richtung, wodurch ebene Formen erzeugt werden.

Um hohe Genauigkeit, geringe Oberflächenrauhigkeit und hohe Produktivität zu erreichen, wird typischerweise eine Pulsstromquelle mit kurzen Pulsen und hoher Spitzenstromstärke eingesetzt. Die Bearbeitung erfolgt dabei üblicherweise mit positiver Polarität (siehe Abbildung 1-1).

Hinweis: Die Abbildung 1-1 wurde nicht explizit wiedergegeben, da die vorliegende Ausgabe textbasiert ist. Die Erläuterung bezieht sich auf die in der Quelle beschriebene schematische Darstellung.

Die technischen Details umfassen:

· Verwendung eines kontinuierlich bewegten Metalldrahtes (z. B. aus Kupfer, Molybdän oder verzinktem Stahl) als Elektrode

· Pulsweiten im Bereich von Mikrosekunden bis Nanosekunden

· Spitzenströme von mehreren Ampere bis über 100 A

· Relativbewegung zwischen Draht und Werkstück mittels numerisch gesteuerter Achsen (CNC)

· Verwendung von Dielektrikum (z. B. entionisiertes Wasser) zur Schmierung, Kühlung und zur Beseitigung der Bearbeitungsrückstände

Diese Methode eignet sich besonders für:

· Präzisionsbearbeitung von gehärteten Stählen und Hartmetallen

· Herstellung von Formen, Matrizen und Schneidwerkzeugen

· Fertigung komplexer Konturen und Innenkonturen

· Minimaler Werkzeugverschleiß durch die kontinuierliche Drahtzufuhr

Die Prozessparameter müssen auf das jeweilige Material und die geforderte Genauigkeit abgestimmt werden, um optimale Ergebnisse zu erzielen.

Nach der Steuerungsart der Relativbewegung zwischen Elektrodendraht und Werkstück werden folgende drei Typen unterschieden:

Nachahmungsformsteuerung, photoelektrische Verfolgungssteuerung und digitale Programmsteuerung. Derzeit findet die numerisch gesteuerte Drahtelektroerosion (CNC-Drahterodierung) die am weitesten verbreitete Anwendung.

Im Vergleich zur Locherodierung weist die Drahtelektroerosion folgende Merkmale auf:

1.Durch die Verwendung eines Metalldrahts als Elektrode entfällt die geformte Werkzeugelektrode, was die Kosten für Design und Herstellung von Werkzeugelektroden erheblich senkt und die Vorbereitungszeit sowie die Werkzeugbearbeitungszyklen verkürzt.

2. Mit sehr dünnen Elektrodendrahten (Durchmesser zwischen 0,04~0,20 mm) lassen sich feine unregelmäßige Löcher, schmale Spalten und komplex geformte Werkstücke bearbeiten.

3. Aufgrund der kontinuierlichen Bewegung des langen Metalldrahts ist der Verschleiß pro Längeneinheit minimal und hat praktisch keinen Einfluss auf die Bearbeitungsgenauigkeit, so dass eine hohe Genauigkeit gewährleistet ist. Bei erheblichem Verschleiß des wiederverwendeten Drahts kann dieser ausgetauscht werden.

4. Die Bearbeitung erfolgt in Form eines Schnittspalts entlang der Kontur, wobei die abgetragen Menge gering ist. Dies erhöht nicht nur die Produktivität, sondern auch die Materialausnutzung.

5. Hoher Automatisierungsgrad, einfache Bedienung und leichte Implementierung einer Mikrocomputersteuerung.

6. Direkte Fertigung mit Feinbearbeitungs- oder Halbfeinbearbeitungsregelungen in einem Durchgang, üblicherweise ohne.

7. In der Regel wird eine wässrige Arbeitsflüssigkeit verwendet, die das Brandrisiko ausschließt und eine sichere Anwendung gewährleistet.

Der Nachteil der Drahtelektroerosion besteht darin, dass sie nicht für die Bearbeitung von Sacklöchern oder longitudinalen Stufenoberflächen geeignet ist. Die technologischen

Standards der Drahtelektroerosion weltweit sind in Tabelle 1-1 dargestellt.

Projekt | Inland | Ausland | Projekt | Inland | Ausland |

Schnittgeschwindigkeit/(mm²/min) | 20-50 80-160 | 20-60 100 | Schnittgeschwindigkeit/(mm²/min) | Bei Bearbeitung von 23×10⁴~10⁵ mm² beträgt der Elektrodendrahtverschleiß 0.01 |

|

Oberflächenrauheit/μm | Ra=2.5~5 Ra=1.25~2.5 | Ra=2.5~5 | Maximale Schnittstärke/mm | Stahl 500 Stahl 610 | 400 |

Bearbeitungsgenauigkeit/μm | ±0.005~±0.01 | ±0.002~±0.005 | Oberflächenrauheit/μm | 0.04~0.09 | 0.0045~0.014 |

Wiederholgenauigkeit/mm | ±0.01 | ±0.002 | Minimale Schnittbreite/mm | Φ0.03~Φ0.07 | Φ0.003~Φ0.01 |

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk