Allgemeine Anforderungen an die Konstruktion von Hochgeschwindigkeits-Spritzgussteilen

Das verwendete Harz soll gut fließfähig sein und eine hohe Wärmeformbeständigkeit aufweisen.

Das gesamte Bauteil muss eine einheitliche Querschnittsstruktur und eine dünne Wandung aufweisen.

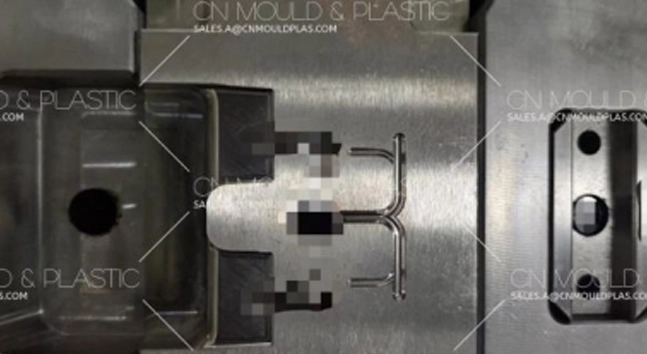

Es dürfen keine komplexen Seitenlöcher vorhanden sein, und das Bauteil soll leicht aus der Form ausstoßbar sein (Ziel: kurze Entformungszeit).

Die Herstellung mittels Heißkanalverfahren soll möglich sein, sodass das Ausstoßen nicht erst nach dem Abkühlen und Aushärten des Kanal systems erfolgen muss.

Es müssen angemessene Entformungsschrägen und Oberflächenrauheit vorhanden sein, um eine schnelle Entformung zu ermöglichen.

In den Hochgeschwindigkeits-Spritzgussteilen macht dünnwandige Behälter einen großen Anteil aus. Nachfolgend werden die zu beachten den Punkten bei der Konstruktion von dünnwandigen Behältern erläutert. Die Hauptfaktoren, die mit der Hochgeschwindigkeitsformgebung zusammenhängen, sind die Wandstärke des Bauteils, die Bodenform und die Randform.

Wandstärke

Da die Angussöffnung in der Mitte des Behälterbodens liegt, gilt das Verhältnis zwischen Wandstärke und Flussentfernung vom Anguss für dünnwandige Bauteile.

Bei einteiligen Formen: Wenn die Höhe des Bauteils 100 mm übersteigt.

Bei mehrteiligen Formen: Wenn die Höhe des Bauteils 60 mm übersteigt.

Bei diesen Abmessungen muss das Verhältnis bei der Bestimmung der durchschnittlichen Wandstärke des Behälters berücksichtigt werden.

Bei der Formgebung von dünnwandigen Behältern mit einer Wandstärke von 0,9 mm oder mehr muss die Bodenstärke dünner als die Seitenwandstärke sein. Der Grund hierfür ist, dass heißes Harz (d.h. Harz mit niedriger Viskosität) in den dünnsten Bereich und kaltes Harz (d.h. Harz mit hoher Viskosität) in den dickeren Bereich, d.h. den Mündungsbereich des Behälters, einfließt. Dies liegt daran, dass das kälteste Harz in den größten Querschnitt einfließt. Auf diese Weise tritt bei der Formgebung von GPPS (Polystyrol) eine geringere Neigung zu Rissen im Bauteil auf. (Bei GPPS-Harz besteht eine Risikoneigung zu Rissen, wenn kaltes Harz in den dünnwandigen Bereich einfließt.)

Bei Behältern mit einer Wandstärke unter 0,9 mm sollte der Boden etwas dicker als die Seitenwände konzipiert werden. Durch eine leichte Reduzierung der Seitenwandstärke werden alle Seiten gleichmäßig begrenzt, sodass das Harz gleichmäßig durch die Seitenwände der Kavität bis zum Mündungsbereich des Behälters strömen kann.

Bodenform

Die Hauptanforderungen an die Bodenform sind, dass sie den Harzfluss unterstützen und dem Behälter eine Standfestigkeit ohne zusätzliche Unterstützung verleihen muss. Bei der Gestaltung der Bodenform sind folgende Punkte zu beachten:

Die Dicke in der Mitte des Bodens sollte etwa 30 % dicker als die umliegende Dicke sein.

Der Anguss sollte an einem Kuppelteil mit einem Durchmesser von etwa 6,5 mm und einer Höhe von 0,5 mm angebracht werden, wobei die Mitte des Bodens konvex geformt ist.

Da die Dicke von der Kante zur Mitte des Bodens allmählich zunimmt, erfolgt eine gleichmäßige Füllung und ein einheitlicher Fluss am äußeren Rand.

Der kuppelförmige Vorsprung am Angusspunkt unterstützt die Füllung mit Harz und erleichtert die Entfernung des Angusses. Aufgrund der größeren Wandstärke ist diese Stelle deutlich wärmer als andere Bereiche. Nach Abschluss des Nachdrucks wird der Angussvorsprung durch die Schrumpfung des Kuppelteils in das Innere der Kuppel gezogen.

Randform

Bei der Konstruktion der Randform werden in der Regel die Ästhetik und Steifigkeit des dünnwandigen Behälters berücksichtigt. Bei Bauteilen mit sehr dünnen Wandstärken ist die Abmessung der Randform durch die Seitenwandstärke des Behälters begrenzt.

Wenn die Dicke des Randbereichs groß ist, kann die Seitenwandstärke nicht zu dünn sein. Andernfalls ist es schwierig, den für den Randbereich erforderlichen Nachdruck während des Nachdruckvorgangs zu übertragen, was zu Schrumpfvertiefungen am Rand führt.

Bei kugelförmigen Behältern mit einer Wandstärke ≤ 0,6 mm muss der Konus der Seitenwandung von der dünnsten Stelle des Bodens bis zur dicksten Stelle des Randes verlaufen. Gleichzeitig muss die Querschnittsform des oberen Randes nahezu unverändert bleiben, d.h. die Dicke darf nicht zunehmen.

Daher ist es für Bauteile, die keinen hohen Nachdruck erfordern, optimal, einen dicken Boden und einen dünnen Rand zu konzipieren. Diese Füllmethode wirkt sich gut auf das Ausgleichen von Druckänderungen aus, die durch die Exzentrizität von Kern und Kavität verursacht werden.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk