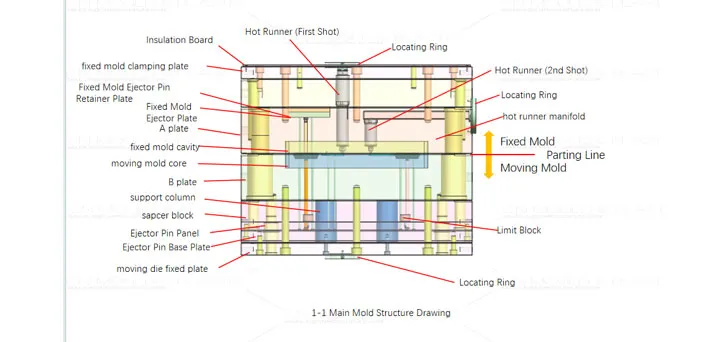

Hauptstruktur der Form

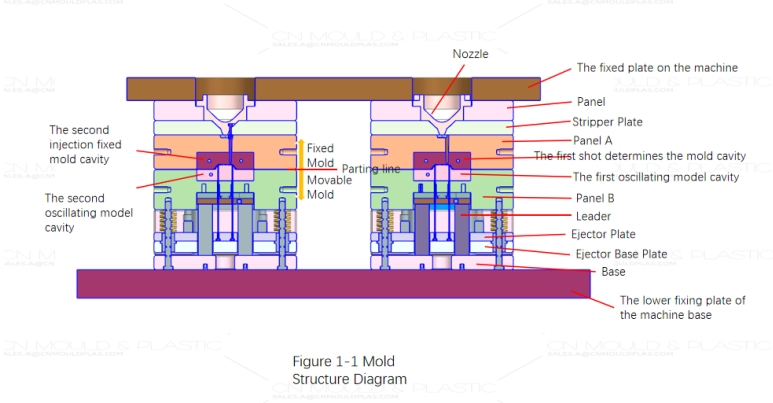

Abbildung 1-1 zeigt die Formstruktur dieses Zwei-Farben-Produkts. Auf der rechten Seite der Abbildung ist die Formgebung des Produkts der ersten Farbe dargestellt, auf der linken Seite die Formgebung des Produkts der zweiten Farbe.

Das Formgestell dieses Formwerks stammt von der Marke LMK. Der Hohlraum der Starrform ist aus P20-Material gefertigt, mit einer Härte von 35-38 HRC. Der Kern der beweglichen Form ist ebenfalls aus P20-Material, Härte 35-38 HRC. Die Einsätze bestehen aus P20-Material mit einer Härte von 35-38 HRC. Der Schlitten ist aus 1.2344-Material gefertigt; die Wärmebehandlungserfordernisse lauten: Härte nach Vergüten und Tempern 48-50 HRC. Die Stahlstößel bestehen aus SKD61-Material; Wärmebehandlung: Härte nach Vergüten und Tempern 40-44 HRC, Oberflächennitrierung führt zu einer Härte von 1000-1080 HV. Die Abstößplatten bestehen aus P20-Material; Oberflächennitrierungserfordernisse: Härte 650-700 HV. Andere Normteile stammen von der Marke HASCO.

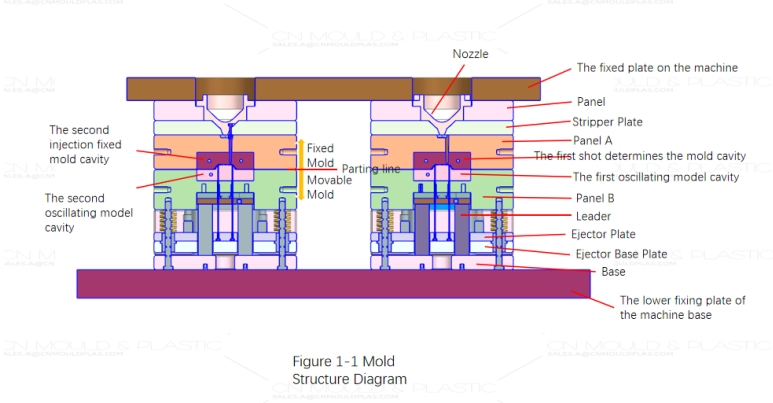

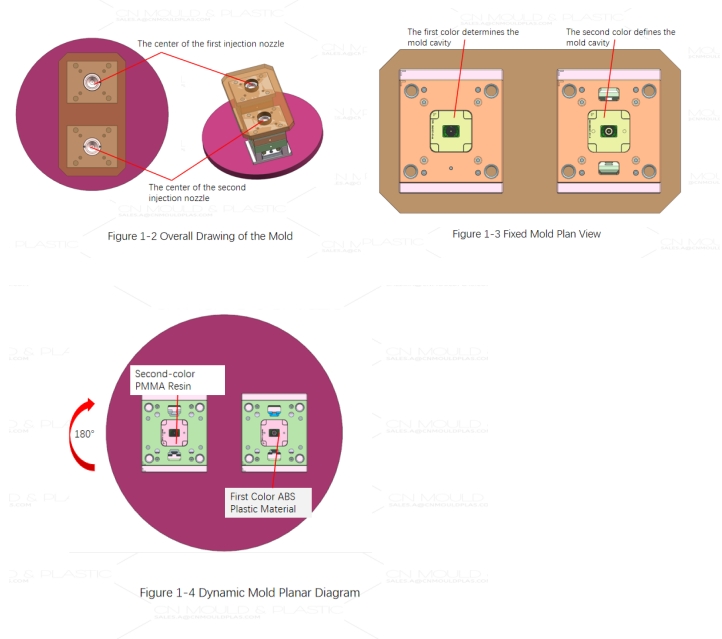

Analyse des Injektionsprozesses

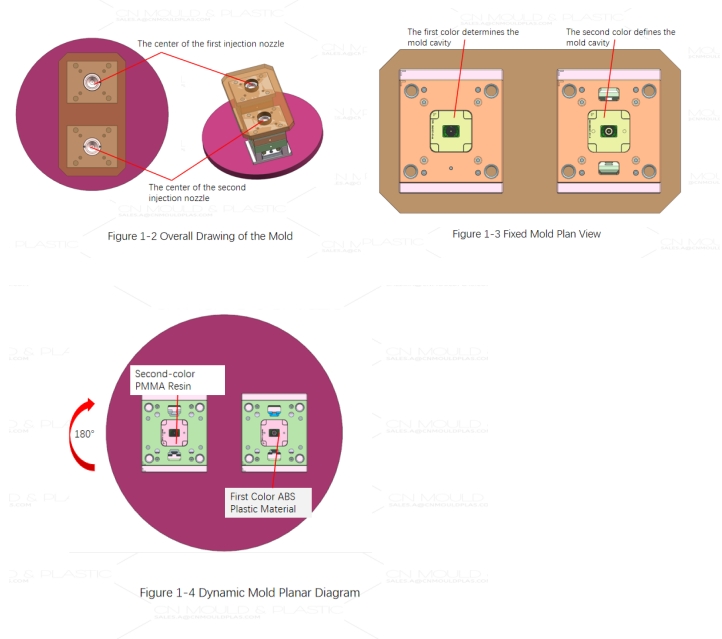

Diese Form wird auf einer stehenden Zweifarben-Injektionspresse Typ DY produziert. Bild 1-2 zeigt das Gesamtbild der Form.Bild 1-3 und Bild 1-4 zeigen die Planansichten der Starrform und der beweglichen Form respectively. Nach der Montage der Form schließt die Injektionspresse zunächst erstmals die Form, um die Injektion des ersten Farbteils abzuschließen. Anschließend wird die Form erstmals geöffnet. Sobald Starrform und bewegliche Form vollständig getrennt sind, dreht sich die Drehscheibe auf der beweglichen Formseite um 180°. Die Presse schließt die Form zum zweiten Mal, um die Injektion des zweiten Farbteils durchzuführen. Danach wird die Form erneut geöffnet, und nach vollständigem Öffnen wird das Produkt durch den Abstreber auf der zweiten Farbformseite ausgestoßen, wodurch die vollständige Zweifarbenproduktion abgeschlossen wird.

Beim tatsächlichen Injektionsprozess werden in jedem Zyklus gleichzeitig das erste Farbteil und das vollständige Zweifarbenteil injiziert, d.h. pro Zyklus wird ein erstes Farbteil und ein komplettes Zweifarbenprodukt erzeugt. Nach jedem Öffnen der Form treibt der Abstreber der zweiten Farbform die Stößelplatte, die Stößelauflagerplatte sowie Stößel, Stahlstößel und Abstößplatten an, um das zweite Farbteil und den Kaltlauff zu ejecten. Dann dreht sich die Arbeitsplattform der beweglichen Form in die nächste Position, die Form schließt sich, und der Injektionsprozess setzt fort – so erfolgt die kontinuierliche Produktion.

Hinweise

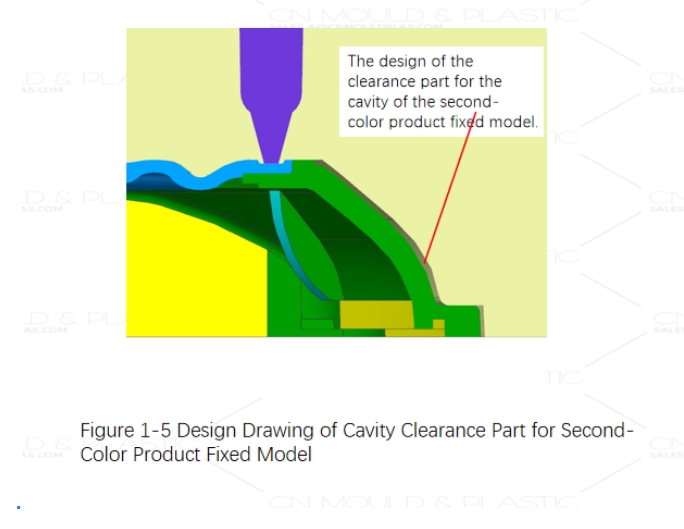

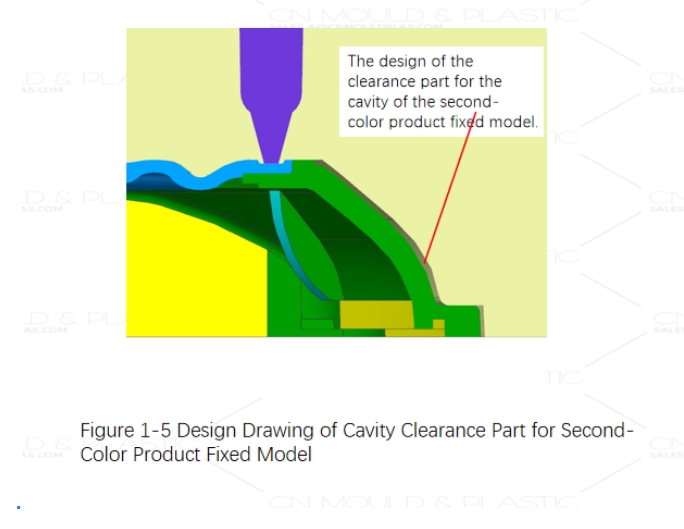

Beim Entwerfen der Formhohlraum-Kavität für die zweite Farbe ist an Stellen, an denen das Produkt der ersten Farbe nicht versiegelt wird, eine Freifläche (Air Gap) vorzusehen. Dadurch wird vermieden, dass das erste Farbprodukt durch Druck zerstört wird, und gleichzeitig wird die Verarbeitungs-Schwierigkeit der Form reduziert, wie in Abbildung 1-5 gezeigt.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk