Formenherstellungsprozess und Technologieprozess

1. Produktionsprozess von Formen

Der Produktionsprozess von Formen bezieht sich auf den gesamten Prozess, bei dem die vom Kunden bereitgestellten Produktinformationen, technischen Informationen der Formteile sowie Preisinformationen durch Strukturanalyse und Verarbeitbarkeitsanalyse in eine Formenkonstruktion umgewandelt werden; und basierend darauf die Rohstoffe durch Verarbeitung, Montage und Formenversuch in ein funktionsfähiges Formwerkzeug überführt werden.

Der Produktionsprozess von Formen gliedert sich in folgende 7 Phasen:

1. Generelle Konzeption basierend auf dem Inhalt des Formenvertrags und relevanten Informationen.

2. Analyse der Bauteilstruktur, der Dimensionalgenauigkeit, der Oberflächenqualitätsanforderungen sowie des Formgebungsprozesses des Produkts.

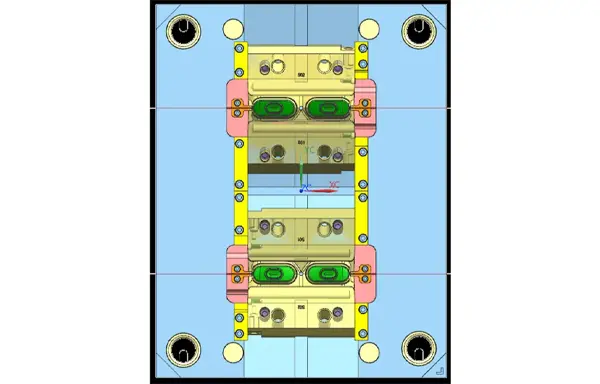

3. Formgebungstechnische Gestaltung und Strukturdesign der Formteile basierend auf der Formenstrukturtechnik; Systemstrukturdesign (einschließlich Positionierung, Führung, Ablage sowie Design relevanter Parameter usw.), d. h. Gesamtkonstruktion.

4. Vorbereitung der Formteillagerstücke wie Formgebungsmaterialien und Module gemäß der Gesamtkonstruktion; Beschaffung standardisierter Bauteile und Komponenten; Erstellung des NC-/CNC-Verarbeitungsplans (d. h. Erstellung des Verarbeitungsvorgangsplans) basierend auf der Gestaltungsplanung; sowie Auswahl von Werkzeugen, Haltern und Messinstrumenten.

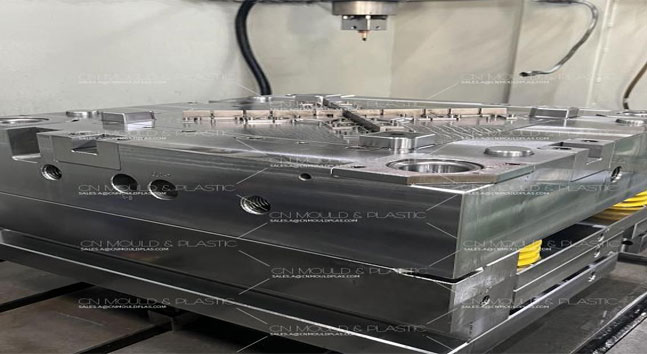

5. Durchführung der Formbearbeitung und Lochgangbearbeitung mittels NC-/CNC-Verarbeitungsplänen gemäß dem Verarbeitungsvorgangsplan; oder Verwendung traditioneller Technologien wie Elektroerosion und Formschleifen sowie entsprechender Wärmebehandlung.

6. Montage, Formenversuch, Nachbearbeitung und Anpassung gemäß dem Montagevorgangsplan.

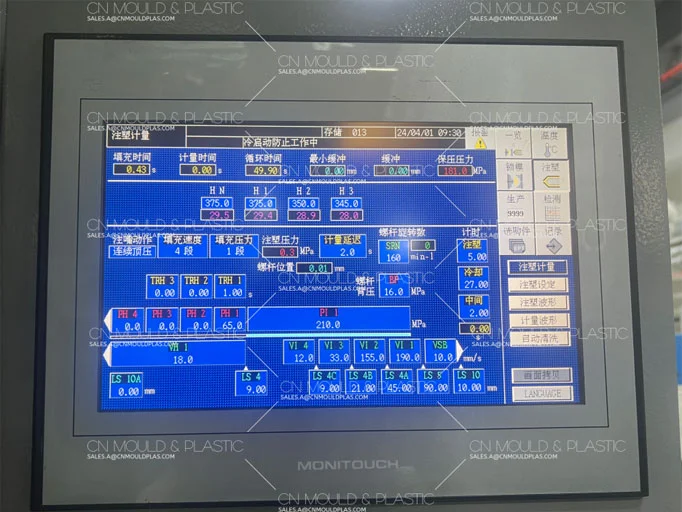

7. Inspektion und Erprobung der Formen-Versuchsformteile (Stanzteile, Kunststoffteile usw.) sowie der Formeneigenschaften und Arbeitsparameter gemäß den technischen Lieferbedingungen und dem Vertrag; Nach Bestätigung der Qualität erfolgt die Akzeptanz.

Aus dem obigen Produktionsprozess ergibt sich, dass standardisierte Bauteile und Komponenten von Formen stets aus dem Markt bezogen werden. Formenfabriken verarbeiten lediglich nach den Formenentwurfsanforderungen nach einem bestimmten Ablauf nicht-standardisierte Teile zu Teilen, die den Entwurfsanforderungen entsprechen, und montieren anschließend standardisierte und nicht-standardisierte Teile zu Formenprodukten. Die Summe dieses Prozesses kann als Produktionsprozess von Formen definiert werden.

Aus dieser Definition folgt, dass bei den am weitesten verwendeten mittelgroßen und kleinen Formen standardisierte Bauteile und Komponenten einen hohen Anteil ausmachen. Es ist daher ersichtlich, dass zur Modernisierung des Formenproduktionsprozesses zunächst an die Formenstandardisierung gearbeitet und ein vollkommenes Produktions- und Versorgungssystem für Formenstandards aufgebaut werden muss, was auch die Grundlage für die Modernisierung der Formenindustrie darstellt.

2. Herstellungstechnologieprozess von Formen

Der Herstellungstechnologieprozess von Formen ist der entscheidende Teil des Formenproduktionsprozesses, d. h. von der Produktionsvorbereitung bis zur Akzeptanz und erfolgreichen Erprobung gehören insgesam 6 Phasen zum Herstellungstechnologieprozess. Vor der Montage- und Formenversuchsphase bestehen aus dem Herstellungsprozess der Formteile und der parallelen Beschaffung standardisierter und universeller Teile.

Der Herstellungstechnologieprozess von Formen ist die Fortsetzung des Formenentwurfs und der Prozess, der den Entwurfszeichnungen eine funktionsfähige Formenrealität verleiht. Daher ist die richtige und rationale Festlegung des Verarbeitungsinhalts, der Verarbeitungseigenschaft und -methode gemäß den Entwurfsanforderungen, insbesondere die richtige Festlegung der Verarbeitungskombination für die Formflächen von Formteilen, von außerordentlicher Bedeutung für die Optimierung des Formenherstellungsprozesses, um einen technologisch fortschrittlichen, wirtschaftlich sinnvollen Prozess mit hoher Präzision und Effizienz zu erreichen, der den Formenentwurfsanforderungen entspricht.

(ZWEI) Aufbau des Verarbeitungsprozesses von Formenteilen

Formenteile gliedern sich hauptsächlich in standardisierte Teile, universelle Teile und Formteile. Unter ihnen unterteilen sich standardisierte und universelle Teile hauptsächlich in drei Kategorien:

(1) Plattenartige Teile, darunter various Formplatten wie Sockelplatten, Stützplatten, Dichtungsplatte,Stempel- und Matritzenhalterplatten usw.; die verwendeten Materialien sind normalerweise mittlere Carbonstähle, Gusseisenerz usw.

(2) Zylinderartige Teile, darunter Führungszylinder, Stanzeinheiten und Rückstellzylinder, Positionierungsbolzen usw., verwendet Materialien sind normalerweise Carbonstähle, Legierungen usw.

(3) Hülsenartige Teile, darunter Führungshülsen, Positionierungsringe, Stempel-Schutzhüllen usw., Materialien sind normalerweise Carbonstähle usw.

Formteile beziehen sich hauptsächlich auf Stempel oder Kernstücke, Matritzen oder Formhöhlen. Stanzmatritzen weisen oft eine Segmentstruktur auf. Die Rohlinge dieser Teile sind Schmiedestücke, Gußstücke oder Rundstähle usw. Verwendete Materialien sind normalerweise Legierungsformstähle, Kohlenstoffwerkzeugstähle sowie mittlere Carbonstähle, Legierungsgusseisenerz usw.

Es ist ersichtlich, dass die obigen Formenteile im Wesentlichen mechanische Teile sind, lediglich die Formflächen der Formenformteile sind ziemlich komplex, oft aus zweidimensionalen oder dreidimensionalen Formflächen zusammengesetzt, daher ist die Verwendung von Formbearbeitungsverfahren erforderlich. Im Großen und Ganzen gehören sie jedoch zum Bereich der mechanischen Verarbeitung.

(DRIE) Herstellungstechnologie von Formteilen

1. Herstellungstechnologie von Formteilen und ihre Verarbeitungstypen

Die moderne Formenherstellungstechnologie ist bereits sehr vereinfacht. Darunter können nicht nur die Genauigkeit und Qualität standardisierter Formenbauteile und -komponenten die Montageanforderungen erfüllen, sondern sie können auch direkt aus dem Markt bezogen werden; die Rohlinge für Formteile, einschließlich Schmiedestücken und geformter Platten, können ebenfalls aus dem Markt erworben werden. Daher bestehen der Hauptverarbeitungsinhalt des Formenherstellungsprozesses lediglich aus der Herstellungstechnologie von Formteilen und der Formenmontage.

Der Herstellungsprozess und die Reihenfolge von Formteilen sind wie folgt:

1. Formbearbeitung von Formteilen, einschließlich Lochgangbearbeitung, Rillen- und Flächenbearbeitung usw.

2. Wärmebehandlungstechnologie von Formteilen, einschließlich Härten, Nitrieren sowie Oberflächenverfestigungstechnologien usw.

3. Feingearbeitete Bearbeitung der Formflächen von Formteilen, einschließlich Texturierung von Kunststoffformhöhlen, Polieren und Schleifen usw.

Es ist ersichtlich, dass die Formbearbeitung der Formflächen von Stanzformen und Formformen zu einem Schlüsselverarbeitungsprozess geworden ist. Häufig verwendete Verarbeitungsmethoden für Formteilen sind folgende:

1. Numerisch gesteuerte Formfrästechnologie. Sie ist die Hauptverarbeitungsmethode für Formteile von Spritzgießformen, Druckgießformen usw., insbesondere die Anwendung von Hochgeschwindigkeitsfrästechnologie und 4~5 Achsen simultanierter Verarbeitung hat sich zur Hauptmethode moderner Formteilverarbeitung entwickelt.

2. Elektroerosive Formbearbeitungstechnologie. Sie wird häufig zur Bearbeitung von Formhöhlen mit allgemeiner Genauigkeit und zur Feinbearbeitung von Formteilen nach der Formfrästechnologie verwendet, um den Rauheitswert der Formfläche zu reduzieren und den Aufwand für Schleifen und Polieren zu minimieren.

3. Numerisch gesteuerte und präzise Koordinatenlochgangbearbeitungstechnologie.

4. Numerisch gesteuerte und präzise elektroerosive Drahtschneidetechnologie. Sie wird häufig als Endverarbeitung für Formteile von allgemeinen Stanzen verwendet; auch für die Vorbearbeitung von Formteilen hochpräziser Formen.

5. Präzise Formschleiftechnologie. Sie wird hauptsächlich zur präzisen Formbearbeitung von Stempeln und Segmentmatritzen von Stanzen verwendet.

6. Extrusionsformverfahren für Formhöhlen, präzise Gussverfahren (oder Reifen-Gussverfahren) usw. Letzteres wird hauptsächlich zur Bearbeitung einfacher und flacher Formhöhlen verwendet; letzteres wird hauptsächlich zur Herstellung von mittelgroßen und großen Matritzen wie Automobilumformungsmatritzen verwendet.

2. Verarbeitungsschritte von Formenformteilen

Der Verarbeitungsinhalt im Herstellungsprozess von Formenformteilen umfasst die Formbearbeitung der Formflächen, die Lochgangbearbeitung sowie die Verarbeitung anderer Bearbeitungsflächen; der Wärmebehandlungsprozess wie Temperieren, Härten, Nitrieren oder Oberflächenbehandlung usw.; der Feinbearbeitungsprozess wie Schleifen, Polieren, Texturierung usw., die normalerweise als Verarbeitungsschritte und deren Inhalte im Herstellungsprozess betrachtet werden können. Die breite Anwendung der CNC-Verarbeitungstechnologie hat jedoch den Grad der Prozessintegration erheblich verbessert, d. h. unter einmaliger Montage können die Anzahl der Verarbeitungsschritte und -operationen increased oder der Verarbeitungsinhalt verbessert werden; die Verarbeitungseigenschaft jeder Bearbeitungsfläche bleibt unchanged, und es ist immer erforderlich, Roughing, Halbschleifen und Feinbearbeitung durchzuführen.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk