Allgemeine Techniken zur Verwendung von Schiebelehren

(1) Bei der Messung von Teilen ist es erforderlich, eine Schiebelehre mit Länge zu wählen. Im Allgemeinen sollte keine überlangen Schiebelehre zur Messung von kurzen Abmessungen verwendet werden, um Messfehler und Unbequemlichkeiten bei der Verwendung zu reduzieren.

(2) Beim Messen von Abmessungen mit einer Schiebelehre wird normalerweise die linke Hand am linken Messpunkt positioniert, und der Daumen der rechten Hand schiebt das rechte Messgestell nach hinten oder vorwärts. Es ist unbedingt zu vermeiden, dass die rechte Hand das rechte Gestell heftig schiebt oder zieht, da dies mehr Zeit in Anspruch nimmt, die Kraft schwer zu kontrollieren ist und größere Messfehler verursacht.

(3) Während der Messung sollte man normalerweise gerade auf einem Stuhl sitzen, und beide Hände sollten im Wesentlichen parallel zur Lehre gehalten werden, nicht eine höher und die andere niedriger.

(4) Der Messpunkt wird im Allgemeinen 2 mm unter der Messstirnfläche positioniert (es sei denn, es handelt sich um einen Außenradius mit einem großen Entformungswinkel, der besonders angegeben werden muss). Bei grober Genauigkeit besteht keine solche Anforderung.

(5) Die Kraft, die beide Hände während der Messung aufwenden, muss gut kontrolliert werden (insbesondere bei der Messung von Breiten, bei denen die Kraft zu Verformungen führen kann). Im Allgemeinen ist es optimal, dass die Messpunkte an beiden Enden gerade Kontakt aufnehmen, da sonst der Messfehler erheblich sein wird.

Hinweise zu den Produktabmessungen

Polymermaterialien (hauptsächlich Kunststoffartikel) unterliegen im Allgemeinen der Wärmeausdehnung und Kältekontraktion, und der Kontraktionsprozess verläuft in Form einer graduellen Kurve. Im Allgemeinen stabilisiert sich der Prozess nach 2 Stunden in einer Umgebung von 20°C ± 3°C, d.h., spätere Veränderungen sind minimal. Für Kunststoffteile ohne hohe Genauigkeitsanforderungen sind die in dieser Umgebung gemessenen qualifikierten Abmessungen in der Regel ausreichend für die Montage.

Im Allgemeinen sollten die Abmessungen von Kunststoffteilen in warmen Jahreszeiten (Sommer, Herbst) im mittleren Bereich der Toleranz kontrolliert werden. In kalten Jahreszeiten (Winter) ist es akzeptabel, die Abmessungen im oberen Toleranzbereich oder bis zu 0,20 mm darüber zu kontrollieren. Am häufigsten treten zu kurze Abmessungen von Kunststoffteilen in kalten Jahreszeiten auf, was auch die meisten Reklamationen von Kunden verursacht. Umgekehrt führen in warmen Jahreszeiten häufig zu große Abmessungen zu Kundenreklamationen. Diese Phänomene hängen eng mit der Lagerung von Produkten über verschiedene Jahreszeiten, unterschiedlichen Umgebungstemperaturen bei der Verwendung sowie unserem täglichen Kontrollstandard zusammen. Das Grundprinzip für die tägliche Kontrolle von Abmessungen während der Produktion lautet: "Im kalten Wetter länger machen, im warmen Wetter kürzer machen". Dabei beziehen sich "länger" und "kürzer" auf einen maßvollen Bereich und dürfen nicht von den Anforderungen der Prüfunterlagen und Zeichnungen abweichen. Da die Kälte und Wärme der Umgebung regional variieren, erfolgt die Einteilung der saisonalen Abmessungskontrolle auf der Grundlage von 20°C ± 3°C.

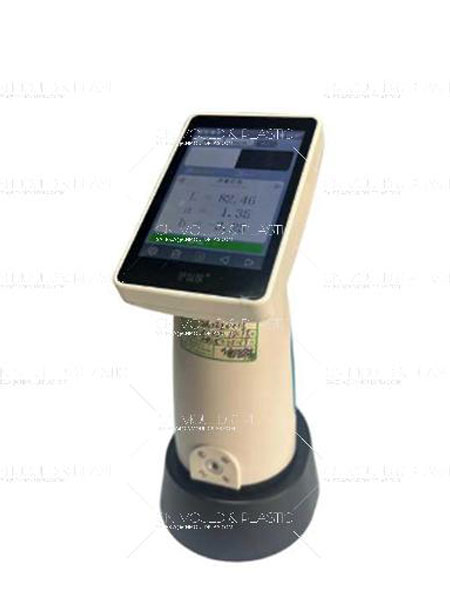

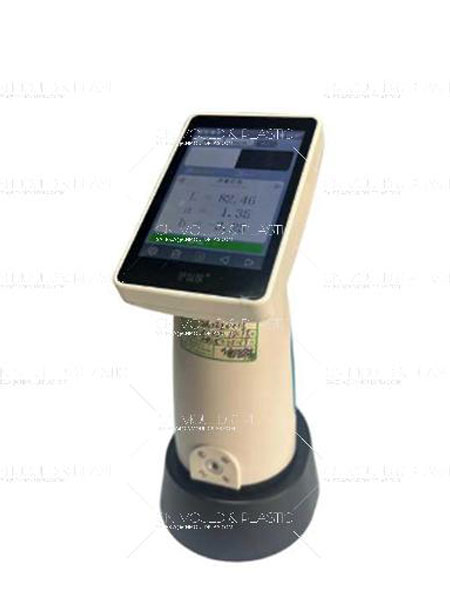

Detektion und Beurteilung von Farbabweichungen bei Produkten

In der Regel gibt es einen großen Unterschied zwischen maschinell gemessenen (mittels Farbmessgerät) und visuell beurteilten Farbabweichungen bei leuchtenden Farben. Allgemein sind die maschinell gemessenen Farbabweichungen größer als die visuell wahrgenommenen. Das bedeutet, dass Farbabweichungen, die visuell akzeptabel sind, oft maschinell . In solchen Fällen gilt das folgende Kontrollprinzip: Beim Vergleich mit der Musterprobe sind Produkte mit nicht offensichtlichen Farbabweichungen, die passend zusammengefügt werden können, für die serielle Produktion zugelassen. Produkte, die nicht passend zusammengefügt werden können, oder bei denen die Farbabweichung tatsächlich und visuell offensichtlich ist, werden als eingestuft oder es werden Korrekturmaßnahmen gefordert.

Beim Beobachten von Farben wirkt sich das Licht oder die Umgebung stark aus. Im Allgemeinen wird davon abgeraten, Farbabweichungen direkt an der Produktionsmaschine zu beurteilen. Dennoch können offensichtliche Farbabweichungen in der Regel an der Maschine unter Beleuchtung entdeckt und diagnostiziert werden.

Bei täglichen Inspektionen oder Endproduktprüfungen wird empfohlen, die Produkte mit der Musterprobe (erstes Stück, überprüftes qualitativ geeignetes Teil) zu vergleichen, um ein zu vermeiden und nicht von Farbabweichungen täuscht zu werden. Die Akzeptanz und den Zustand von Farbabweichungen kann nur durch Messung mit einem Farbmessgerät beurteilt werden.

Farbabweichungen innerhalb von 0,50 (bezogen auf die Differenz zur Farbprobe) sind schwer durch das menschliche Auge wahrnehmbar. Wenn jedoch zwei Teile jeweils eine Farbabweichung von 0,5 zur Farbprobe aufweisen – z. B. eines gelbstichig und das andere weißlich – kann die Farbabweichung extrem offensichtlich sein. Besonderes Augenmerk sollte darauf gelegt werden, dies bei der Produktion von passenden Teilen zu kontrollieren

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk