Die Durchführungsvorschrift für Zählstichprobenprüfung

1. Prüfverfahren

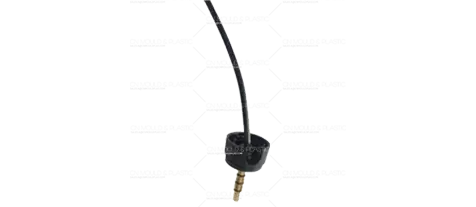

2. Festlegung der Qualitätseigenschaften des Einzelprodukts: In der Produktzählnorm oder im Auftragsvertrag müssen die Qualitätseigenschaften wie technische Leistungsmerkmale, technische Indikatoren, Äußeres usw. für das Einzelprodukt klar definiert werden.

3. Klassifizierung von Nichterfüllungen: Die Nichterfüllungen werden nach tatsächlichen Bedürfnissen in CR, MJ, MN unterteilt (d. h. die sogenannten Nichterfüllungsklassen A, B, C; CR kann für Klasse A, MJ für Klasse B und MN für Klasse C verwendet werden). Wenn das Produkt simpler ist, können es auch nur zwei Nichterfüllungsklassen geben oder keine Unterteilung vorgenommen werden.

4. Festlegung des Akzeptanzqualitätsniveaus: (AQL)Im technischen Produktstandard oder im Auftragsvertrag muss das Akzeptanzqualitätsniveau (AQL) durch Konsultation zwischen Auftraggeber und Lieferant festgelegt werden. Für verschiedene Nichterfüllungsklassen werden unterschiedliche AQL-Werte festgelegt. Der AQL-Wert für Nichterfüllungen der Klasse A muss kleiner als der für Klasse B sein; entsprechend muss der AQL-Wert für Klasse C größer als der für Klasse B sein. In der Stichproben-Tabelle können die AQL-Werte für den Bereich unter 10 sowohl die Anzahl der Nichterfüllungen pro 100 Einheiten als auch die Anzahl der nicht konformen Produkte pro 100 Einheiten darstellen. Die Nichterfüllungsqualitätsniveaus über 10 beziehen sich ausschließlich auf die Anzahl der Nichterfüllungen pro 100 Einheiten.

5. Festlegung der Prüfstufe (IL): Es gibt 3 allgemeine Prüfstufen: I, II, III.Es gibt 4 spezielle Prüfstufen: S-1, S-2, S-3, S-4.In der Regel wird die allgemeine Prüfstufe II angewendet; wenn eine niedrigere Unterscheidungskraft erforderlich ist, kann die allgemeine Prüfstufe I verwendet werden; wenn eine höhere Unterscheidungskraft erforderlich ist, kann die allgemeine Prüfstufe III angewendet werden. Spezielle Prüfstufen gelten nur für Fälle, in denen eine kleinere Stichprobe verwendet werden muss und ein größerer Fehlurteilungsrisiko akzeptiert oder erforderlich ist.

6. Bildung und Einreichung der Prüfcharge: Die Prüfcharge wird durch einfaches Sammeln der Einzelprodukte gebildet, oder sie kann auf andere Weise gebildet werden. Die Prüfcharge kann gleich oder verschieden von der Einreichungscharge, Verkaufscharge oder Transportcharge sein. Normalerweise sollte jede Prüfcharge aus Einzelprodukten der gleichen Art, des gleichen Grades und unter denselben Produktionsbedingungen (d. h. in grundsätzlich der gleichen Zeit) bestehen.

7. Auswahl des StichprobenplansTyps: Solange das festgelegte AQL und die Prüfstufe gleich bleiben, hat jeder Stichprobenplan-Typ grundsätzlich dieselbe Unterscheidungskraft für die Chargenqualität.

8. Abrufen des Stichprobenplans: Anhand der Stichprobengröße und des Akzeptanzqualitätsniveaus wird der Stichprobenplan in der Stichproben-Tabelle abgerufen. Beispiel: Eine Fabrik liefert 800 Stück des X88-Rahmens nach Ningbo, und OQC-Li mou durchführt die Vorlieferungs-Prüfung. Gesucht wird der normale einheitliche Stichprobenplan für OQC-Li mou.

(1) In den Prüfdokumenten wird festgestellt, dass der X88-Rahmen zu den Gütern der Klasse A gehört, der nach der Norm GB2828-87 mit der normalen Prüfung und der allgemeinen Prüfstufe II (IL=II) geprüft wird. Das AQL für Hauptdefekte (MJ) beträgt 1,5%, und das AQL für Nebendefekte (MN) beträgt 2,5%. Siehe Tabelle 1-1.

Tabelle 1-1 GB 2828—87 Stichprobengrößen-Code-Tabelle und Stichprobenplan

Chargengrößenbereich | Allgemeine Prüfstufe | Stichproben-Code | Stichprobengröße | AQL |

|

I | II | III | 1.0 | 1.5

| 2.5

| 4.0

|

|

AC | RE | AC | RE | AC | RE | AC | RE |

|

1 - 8 | A | A | B | A | 2 | 0 | 1 | 0 | 1 | 0 | 1 | 0 | 1 |

|

9 - 15 | A | B | C | B | 3 | 0 | 1 | 0 | 1 | 0 | 1 | 0 | 1 |

|

16 - 25 | B | C | D | C | 5 | 0 | 1 | 0 | 1 | 0 | 1 | 1 | 2 |

|

26 - 50 | C | D | E | D | 8 | 0 | 1 | 0 | 1 | 1 | 2 | 1 | 2 |

|

51 - 90 | C | E | F | E | 13 | 0 | 1 | 1 | 2 | 2 | 3 | 2 | 3 |

|

91 - 150 | D | F | G | F | 20 | 0 | 1 | 1 | 2 | 3 | 4 | 3 | 4 |

|

151 - 280 | E | G | H | G | 32 | 1 | 2 | 2 | 3 | 4 | 5 | 5 | 6 |

|

281 - 500 | F | H | J | H | 50 | 1 | 2 | 2 | 3 | 5 | 6 | 7 | 8 |

|

501 - 1200 | G | J | K | J | 80 | 2 | 3 | 3 | 4 | 6 | 7 | 8 | 10 |

|

1201 - 3200 | H | K | L | K | 125 | 3 | 4 | 5 | 6 | 8 | 10 | 10 | 11 |

|

(2) In der Stichprobengrößen-Code-Tabelle findet man an der Schnittstelle zwischen der Zeile für N=800 (501~1200) und der Spalte für IL=Ⅱ den Stichprobengrößen-Code J.

(3) In der Tabelle für die normale einheitliche Stichprobenprüfung entspricht Code J einer Stichprobengröße von 80.

(4) Geht man von der Stichprobengröße 80 nach rechts, findet man bei AQL=1,5 und AQL=2,5 die Entscheidungsgruppen [3, 4] (für MJ-Defekte) und [5, 6] (für MN-Defekte).

Ergebnis des normalen einheitlichen Stichprobenplans:

Für MJ-Defekte (Hauptdefekte): n=80, Akzeptanzgrenze Ac=3, Ablehnungsgrenze Re=4

Für MN-Defekte (Nebendefekte): n=80, Akzeptanzgrenze Ac=5, Ablehnungsgrenze Re=6

9. Entnahme der Stichprobe

Die Stichprobe muss repräsentativ für die Chargenqualität sein. Die allgemeinen Prinzipien in der derzeitigen Spritzgießindustrie lauten:

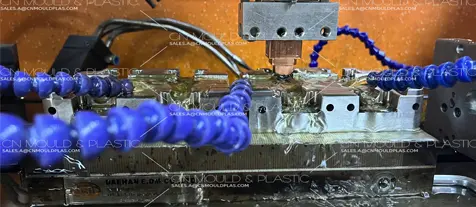

(1) Bei der Entnahme während der Produktion sollen Proben aus verschiedenen Zeitfenstern, Verpackungen und zufällig (RANDOM) entnommen werden. Bei Formen mit mehreren Kavitäten muss sichergestellt sein, dass Produkte aus jeder Kavität gleichermaßen berücksichtigt werden.

(2) Bei der Entnahme im Lager sollen Proben aus Produkten verschiedener Teams, Produktionsdaten, Maschinen, Hersteller und Verpackungen zufällig entnommen werden. Es gilt, zwischen den festgelegten Prüfkategorien und ihren Ergebnissen klar zu unterscheiden.

10. Prüfung der Stichprobe

Prüfen Sie jedes Einzelprodukt der Stichprobe nach den in technischen Standards und Prüfleitdokumenten festgelegten Kriterien und zählen Sie die Gesamtanzahl der Haupt- oder Nebennichterfüllungen auf. Die nach der Prüfung zu treffenden Maßnahmen erfolgen gemäß den internen Prüfvorgaben der jeweiligen Firma.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk