Im Gegensatz zu anderen Thermoplasten wird TPS selten als reiner Bestandteil allein eingesetzt. Ähnlich wie herkömmliches vulkanisiertes Gummi wird TPS häufig nach den Anforderungen an Verarbeitbarkeit und physikalisch-mechanische Eigenschaften formuliert. TPS kann mit anderen Harzen, herkömmlichen Elastomeren gemischt werden, sowie mit Füllstoffen, Weichmachern (z. B. Ölen), Verarbeitungshilfsmitteln, Farbmastix und anderen Komponenten.TPS erfordert keine Knetung auf einem Kaltwalzwerk wie herkömmlicher Gummi, was zu dessen Degradation führen könnte. Ungefüllte oder geringfüllte Mischungen können in Ein-Schnecken-Extrudern mit Mischschnecken gemischt werden. Bei einem Länge-Durchmesser-Verhältnis (L/D) von 24:1 der Schnecke wird eine gute Dispergierwirkung erzielt. Hochgefüllte Mischungen sollten am besten in einem Innenkneter gemischt und anschließend in den Extruder eingebracht werden.

Bei den meisten TPS-Mischungen werden zuerst Harz und Füllstoffe hinzugegeben, anschließend Öle und andere Weichmacher. Bei hoher Ölmenge sollten diese schrittweise zugesetzt werden, um ein Rutschen des Rotors zu verhindern. Die meiste Austragstemperatur liegt im Bereich von 128–160°C; enthält die Mischung PP, kann die Temperatur auf 177°C oder höher angehoben werden. Die Mischzeit variiert je nach Formel, typischerweise 3–6 Minuten. Extruder, die in der letzten Mischphase verwendet werden, sind oft mit Pelletieranlagen ausgestattet und können Strang-Pelletierung oder Unterwasser-Pelletierungssysteme verwenden.

Wie bereits erwähnt, wird TPS in den meisten Fällen als Mischung eingesetzt. Normalerweise ähneln die meisten Mischungsverarbeitungsverfahren standardmäßigen Schmelzverarbeitungstechniken. Traditionelle Kunststoffverarbeitungstechniken wie Walzen, Extrusion, Spritzgießen, Kalandrieren, Blasformung und Vakuumformung können angewendet werden. Üblicherweise gibt es für jede Verarbeitungstechnik bestimmte Polymergrade, z. B. Extrusionsgrad, Spritzgießgrad, Lösungverarbeitungsgrad usw. SBS und SEBS unterscheiden sich in ihrer Struktur. Erfahrungsgemäß eignen sich Mischungen auf SBS-Basis für Verarbeitungstechniken, die für Polystyrol geeignet sind, während SEBS-basierte Mischungen häufig Polypropylen - geeignete Verfahren verwenden. Die Verarbeitungstemperatur von SBS liegt normalerweise zwischen 150–200°C, bei SEBS zwischen 190–260°C. SBS erfordert eine niedrigere Schergeschwindigkeit, SEBS eine höhere. Bei der Extrusion verwendet SBS eine Schnecke mit niedrigem Kompressionsverhältnis, während SEBS eine Schnecke mit hohem Kompressionsverhältnis bevorzugt.

(1) Spritzgießen

Das Spritzgießen kann mit herkömmlichen Kunststoffspritzgießmaschinen wie traditionellen reciprocierenden Schneckenspritzgießmaschinen oder speziellen Gummispritzgießmaschinen durchgeführt werden. Für SBS beträgt die Temperatur im Zuführbereich 65–95°C, die Düsentemperatur 200°C. Für SEBS-Mischungen mit mittelgroßen Teilen beträgt die Düsentemperatur 225°C, für große Teile kann sie bis zu 260°C erreichen. Zu tiefe Temperaturen führen zu schlechter Fliehbarkeit, und Produkte zeigen Anisotropie aufgrund starker Molekülorientierung; zu hohe Temperaturen bewirken Materialzersetzung. Die Spritzzeit sollte so kurz wie möglich sein, daher sollten Einspritzkanäle groß und Spritzgänge und -rinne kurz sein.TPS weist eine geringe Schrumpfrate und hohe Reibung, was die Entformung erschwert. Bei dem Formentwurf sollten daher Maßnahmen wie geneigte und abgerundete Formwinkel oder die Auswahl geeigneter Entformungsmittel beachtet werden.

(2) Pressformung

Gemäß den Eigenschaften von TPS sollten bei der Pressformung Copolymere oder deren Mischungen in heiße Formen eingebracht werden. Die Temperatur sollte so gewählt werden, dass die Mischung in der Form gut fließfähig ist und das Produkt nach dem Entformen wenig deformiert. Um Verformungen durch Krafteinwirkung beim Entformen zu verhindern, wird die Form oft vor dem Öffnen gekühlt, um die Temperatur unter den Erweichungspunkt zu bringen. Zur Entformungsease und Oberflächenqualität wird oft Entformungsmittel verwendet; aus Produktionsgründen wird empfohlen, siliconhaltige Entformungsmittel zu vermeiden.Da die Pressformung eine niedrige Produktivität hat, wird sie hauptsächlich zur Herstellung von Prüfproben, Modellen oder speziellen Teilen verwendet.

(3) Extrusion

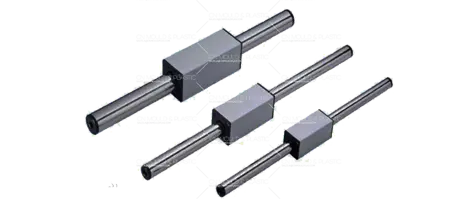

TPS und seine Mischungen können mit herkömmlichen Kunststoffextrudern extrudiert werden, z. B. für Rohre oder Extrusions-Cast-Folien. Die Schnecken von Extrudern sollten ein L/D-Verhältnis von mindestens 20:1, am besten 24:1 aufweisen. Extruder mit tiefen Gewindenschalen und niedrigem Kompressionsverhältnis fördern die Herstellung hochwertiger Produkte. TPS weist eine geringe Ausdehnung nach dem Austritt aus der Form, sodass auch komplexe Produkte mit relativ einfachen Extrusionsdüsen geformt werden können.Da SBS-Kettensegmente ungesättigte Doppelbindungen enthalten, degradieren sie bei hohen Temperaturen oder hoher Scherung leicht. Zum Schutz vor Verunreinigungen durch anderes Material oder thermisch degradiertes Material nach längerer Stillstandzeit ist eine Schneckenreinigung am Anfang der Extrusion erforderlich; Polystyrol wird zur Reinigung empfohlen. Die Schmelztemperatur für SBS-Extrusion liegt zwischen 148–198°C, darf aber nicht über 205°C liegen, und die Zuführbereichstemperatur darf nicht über 80°C hinausgehen. Vom Zuführbereich zum Formkörper entlang des Extruderbehälters steigt die Temperatur von 148°C graduell auf 198°C, um maximale Produktion zu gewährleisten.Im Vergleich zu vielen Engineering-Kunststoffen oder anderen TPE zeichnet sich SEBS-Extrusion durch hervorragende Thermostabilität, Scherungsdegradationsbeständigkeit und schnelle Schmelzformgebung aus. Viele für SBS entwickelte Extrusionstechniken können auf SEBS-Polymere und -Mischungen angewendet werden, wobei das L/D-Verhältnis der Schnecke mindestens 24:1 sein sollte, und der Dosierabschnitt lang und relativ flach. Die Schmelztemperatur beträgt 190–230°C, kann aber bis zu 260°C steigen. Die Zuführbereichstemperatur darf nicht über 80°C hinausgehen.

(4) Blasformung

Allgemeine Blasformmaschinen für Thermoplaste können zur Blasformung von TPS verwendet werden. Die Techniken ähneln der Polyethylen-Blasformung, mit Schmelztemperaturen von 150–200°C für SBS und 190–245°C für SEBS. Bei niedrigeren Temperaturen kann es zu Schmelzbruchen kommen, bei höheren Temperaturen zu Preformhängen. Daher reduziert die intermittierende schnelle Preform-Extrusionsmethode die Preformhängung am besten und eignet sich optimal für diese Materialien. Um Überhitzung und Polymerdegradation zu vermeiden, werden normalerweise Schnecken mit tiefen Gewindenschalen und niedrigem Kompressionsverhältnis verwendet. Die Blasformformen für SBS und SEBS erfordern keine speziellen Anforderungen; traditionelle Designs und gewöhnliche Formreparaturen genügen.

(5) Lösungverarbeitung

Zur Herstellung von lösungsmittelförmigen Klebemitteln, Dichtstoffen und Anstrichen ist eine Lösungverarbeitung erforderlich. Das Polymer sollte in vielen gängigen und günstigen Lösungsmitteln löslich sein, mit schneller Lösungsgeschwindigkeit und leichtem Lösungsmittelentzug. Aufgrund der Zweiphasigkeit muss das ausgewählte Lösungsmittel gleichzeitig für die harten PS-Segmente und weichen Elastomer-Segmente löslich sein. Gute Lösungsmittel für SBS und SIS sind Cyclohexan, Toluol, Methylethylketon, Äther und Benzol. Es gibt auch praktische Mischlösungsmittel wie Naphta-Toluol, Hexan-Toluol und Hexan-Toluol-Keton.Eine weitere Verarbeitungsmethode basiert darauf, dass Blockcopolymere große Mengen an Mineralöl absorbieren können und dennoch nützliche Eigenschaften aufweisen. Das Basisharz, gemischt mit Ölen und flüssigen Mischungen, kann für Pressformung, Spritzgießen, Gußformung, Rotationsformung usw. verwendet werden. Nach Erwärmen und Schmelzen bildet die Mischung normalerweise weiche feste Produkte.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk