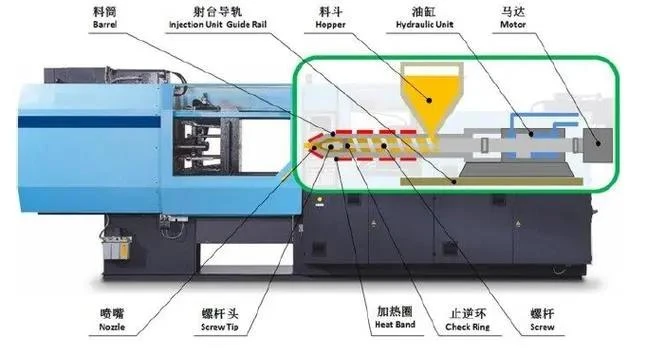

Produktbeschreibung

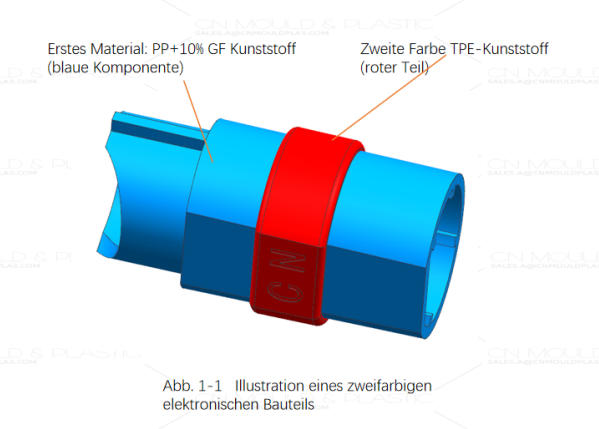

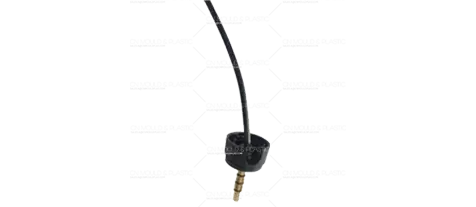

Abbildung 1-1 zeigt eine zweifarbige Produktzeichnung eines inneren elektronischen Bauteils. Die durchschnittliche Wandstärke beträgt 1,5 mm bei Gesamtabmessungen von 31 mm × 42,7 mm × 131 mm. Der grüne Teil repräsentiert das erste Material, PP+10 % GF, mit einem Gewicht von 52 g, während der orange Teil das zweite Material, TPE, mit einem Gewicht von 9,5 g darstellt. Das Produkt ist strukturell einfach, hat jedoch hohe optische Anforderungen und ist ein typisches Präzisions-Spritzgussteil, das mit Festwerkzeug-Halbschalen geformt wird. Das Werkzeug ist für 4+4 Kavitäten pro Zyklus ausgelegt.

Konstruktionsschwerpunkte

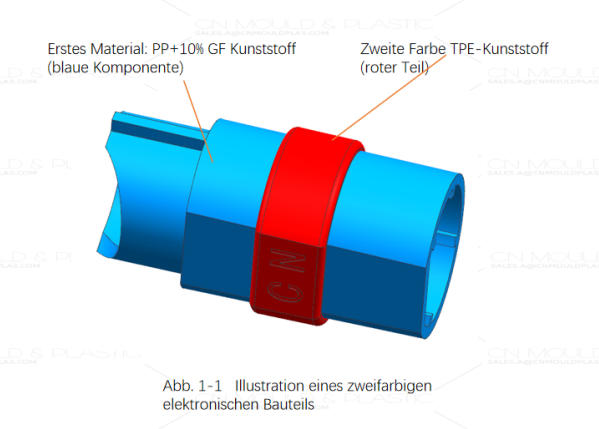

1.Trennebene und Auswurfrichtung

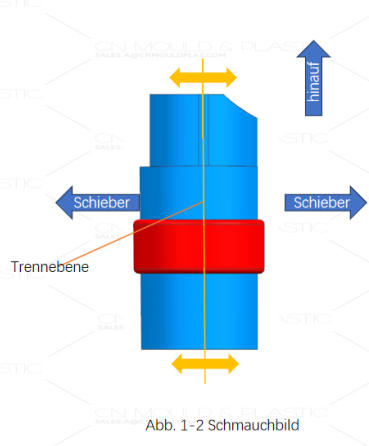

Es handelt sich um ein schlankes Teil mit hohen optischen Anforderungen. Basierend auf seinen Merkmalen werden konventionelle Festwerkzeug-Halbschalen verwendet, um verschiedene Materialbereiche zu formen und die Verarbeitung von zwei Kunststoffen zu ermöglichen. Die Trennebene ist relativ einfach – sie verläuft entlang der größten Konturlinie des Produkts in der Mitte, wie in Abbildung 1-2 dargestellt.

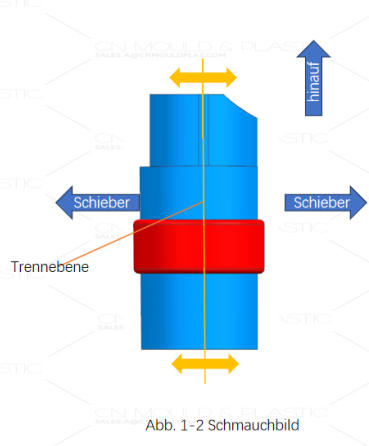

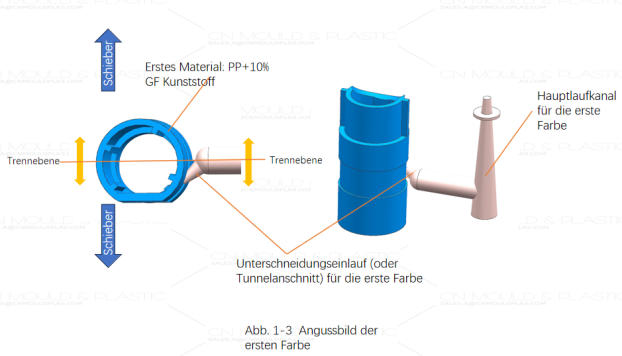

2.Angussauslegung

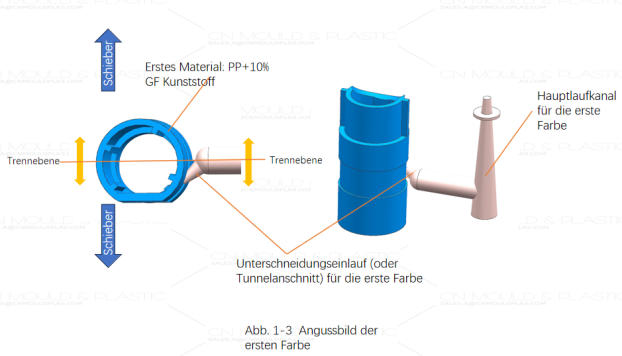

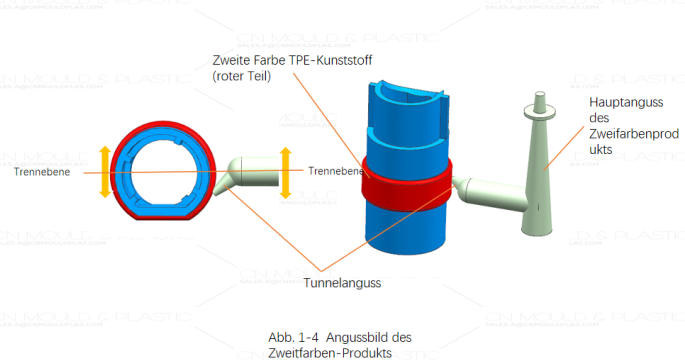

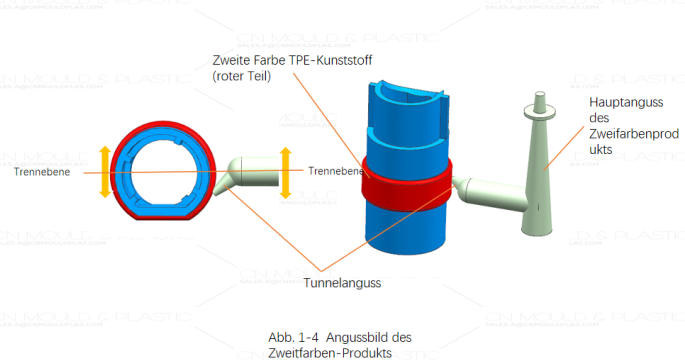

Bei Werkzeugen mit Halbschalenstruktur können die Angüsse sowohl für das erste als auch für das zweite Material an der Schiebetrennebene platziert werden, wobei Tunnelangüsse zum Einsatz kommen. Der Anguss für das erste Material kann so positioniert werden, dass er vollständig vom zweiten Material bedeckt wird, sodass das Erscheinungsbild nicht beeinträchtigt wird (siehe Abbildungen 1-3 und 1-4).

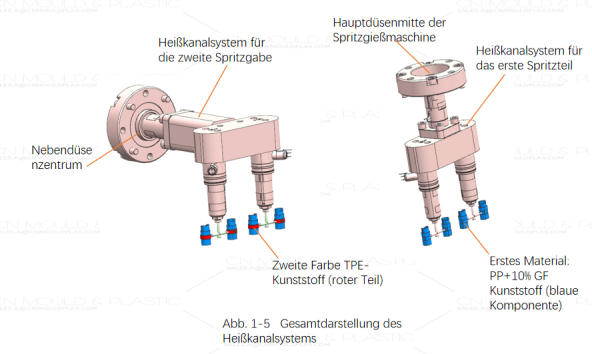

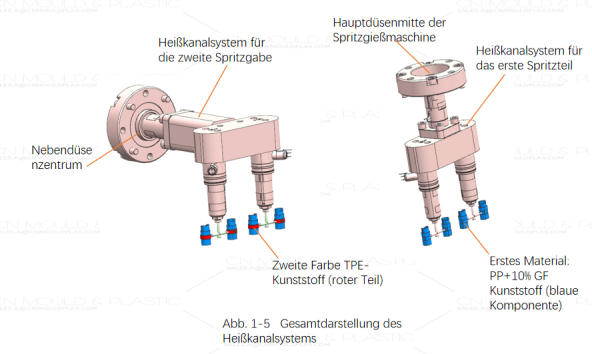

Dieses Werkzeug ist für eine L-förmige Zweifarben-Spritzgießmaschine konfiguriert. Die Hauptdüse befindet sich in der Standardposition, die Sekundärdüse gegenüber dem Bediener. Aufgrund des erheblichen Gewichtsunterschieds der Materialien wird das erste Material (PP+10 % GF) über die Hauptdüse eingespritzt, während das zweite Material (TPE) aufgrund des geringeren Schussvolumens über die Sekundärdüse verarbeitet wird. Ein Heißkanal-Kaltkanal-System kommt zum Einsatz. Abbildung 1-5 zeigt das gesamte Heißkanalsystem des Werkzeugs.

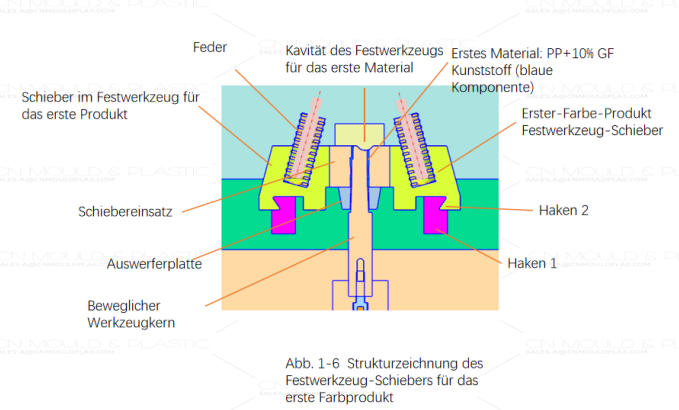

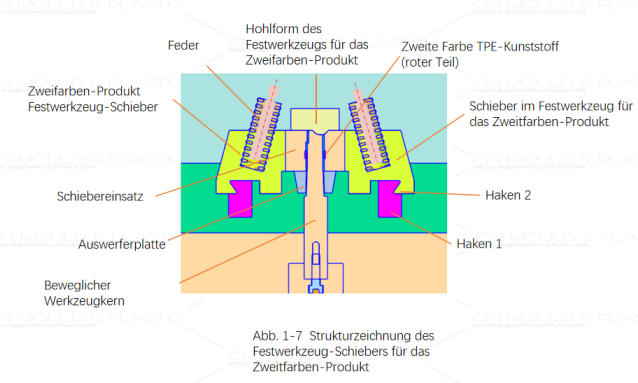

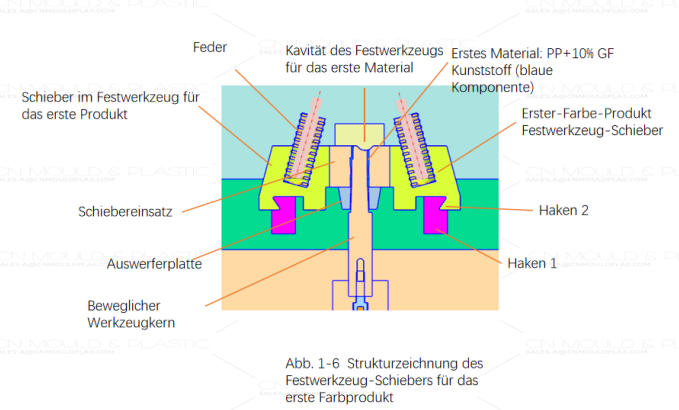

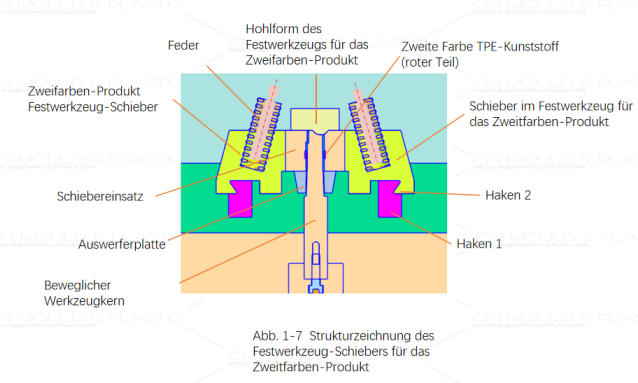

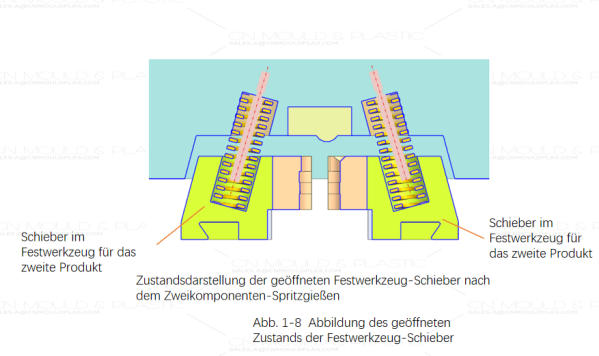

Das Konzept dieses Werkzeugs repräsentiert eine typische Anwendung von Festwerkzeug-Halbschalen in der Zweifarben-Technologie. Durch Variation der Schiebergeometrien an verschiedenen Positionen im Festwerkzeug wird die Zweifarben-Formgebung ermöglicht. Dieses Produkt folgt nicht dem Grundprinzip einfacher Zweifarben-Werkzeuge, bei denen die Festwerkzeug-Kavitäten unterschiedlich, die Bewegwerkzeug-Kavitäten jedoch identisch sein müssen. Wie in früheren Kapiteln erläutert, können Festwerkzeug-Schieber eingesetzt werden, wenn das zweite Material nicht vollständig in der Festwerkzeug-Kavität untergebracht werden kann. Abbildungen 1-6 und 1-7 zeigen die Hauptstruktur der Festwerkzeug-Schieberkonstruktion. Während des Werkzeugöffnens werden die Festwerkzeug-Schieber durch Haken 1, Haken 2 und Federn ausgelöst, um den Kernrückzug zu ermöglichen. Beim Schließen des Werkzeugs werden die Schieber durch die Auswerferplatte des Bewegwerkzeugs und Hartstoffstreifen zwangsrückgestellt.

3.Teileauswurf

Bevor der Auswurf analysiert wird, ist die Werkzeugstruktur zu betrachten. Eine der Kernfragen ist: Wie wird das zweite Material eingespritzt, wenn sich die Kaltkanäle für das erste und zweite Material an derselben Position befinden (siehe Abbildung 1-5)?

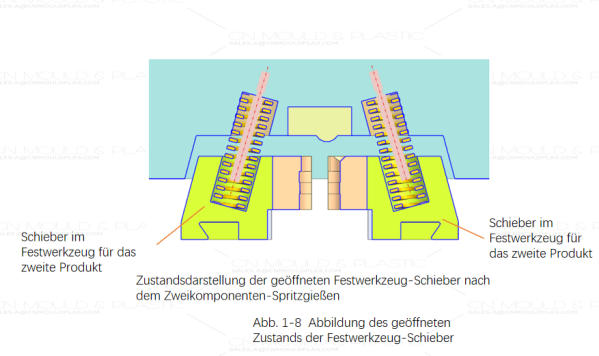

Typischerweise werden Teile aus Halbschalenwerkzeugen über eine Auswerferplatte des Bewegwerkzeugs ausgeworfen. Da es sich um eine typische Festwerkzeug-Halbschalen-Struktur handelt, sind die Bedingungen für den Plattenauswurf erfüllt. Wie in Abbildung 1-7 gezeigt, führen die Festwerkzeug-Schieber nach dem Einspritzen des zweiten Materials während des Öffnens durch das Zusammenwirken von Haken 1, Haken 2 und Federn den Kernrückzug aus. Abbildung 1-8 zeigt den geöffneten Zustand der Festwerkzeug-Schieber.

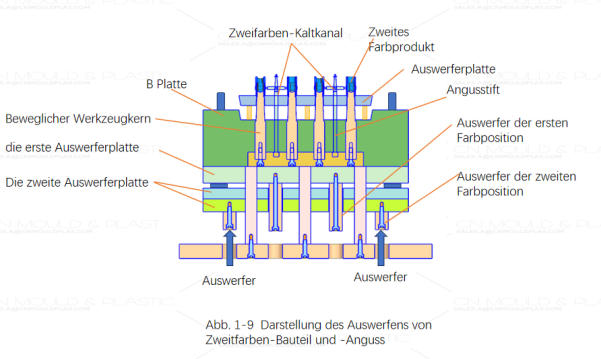

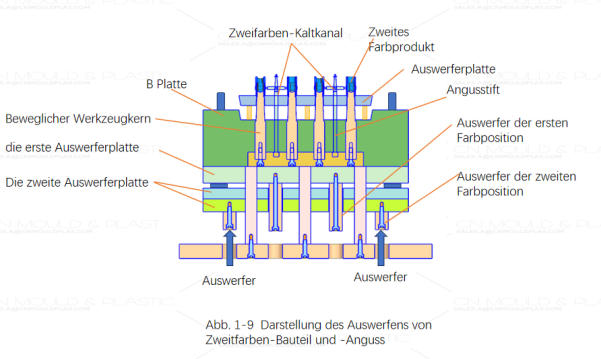

Nach dem Spritzgießen des zweiten Materials werden das Teil und der Kaltkanal des zweiten Materials an der zweiten Station ausgeworfen. Der Auswerfermechanismus der zweiten Station drückt die zweite Auswerferplatte, die wiederum die erste Auswerferplatte, die Auswerferplatte und die Angussstifte antreibt, um das Teil des zweiten Materials und seinen Kaltkanal auszuwerfen (siehe Abbildung 1-9).

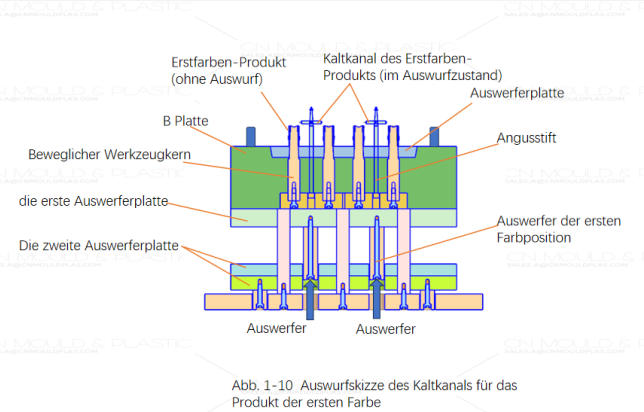

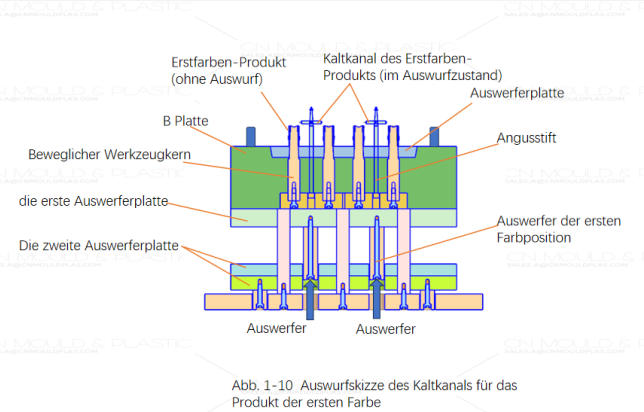

Während an der zweiten Station das Teil und der Kaltkanal des zweiten Materials ausgeworfen werden, betätigt der Auswerfermechanismus der ersten Station nur die erste Auswerferplatte, die dann die Angussstifte antreibt, um den Kaltkanal des ersten Materials auszuwerfen. Dabei bleiben die zweite Auswerferplatte und die Auswerferplatte inaktiv, sodass das Teil des ersten Materials im Bewegwerkzeugkern verbleibt (siehe Abbildung 1-10).

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk