Spritzdruck

Der Spritzdruck bezieht sich auf den Schmelzedruck am Schneckenschaft (Dosierraum) während des Spritzvorgangs. Seine Funktion besteht darin, den Widerstand zu überwinden, der der Schmelze beim Fluss vom Zylinder zur Kavität entgegengesetzt wird, der Schmelze eine bestimmte Füllgeschwindigkeit zu verleihen und sie zu verdichten. Der Spritzdruck kann über Sensoren an der Spritzdüse oder in der hydraulischen Leitung gemessen werden. Er hat keinen festen Wert – je schwieriger die Kavitätsfüllung ist, desto höher ist der Spritzdruck.

Um die eingestellte Spritzgeschwindigkeit zu erreichen und aufrechtzuerhalten, stellt der vorgegebene Spritzdruck den Obergrenzwert des Drucks während des Spritzvorgangs dar. Seine endgültige Einstellung sollte 20 % bis 30 % höher als der tatsächliche Spritzdruck sein. Wenn die voreingestellte Spritzdruckbegrenzung zu präzise ist, kann die Pumpe die Spritzgeschwindigkeit nicht genau und schnell entsprechend der Einstellung regeln. Fehlt der voreingestellten Spritzdruckbegrenzung die Fähigkeit, die eingestellte Spritzgeschwindigkeit zu unterstützen, tritt eine größere Abweichung zwischen der tatsächlichen und der eingestellten Spritzgeschwindigkeit auf. Ein zu niedriger Spritzdruck führt dazu, dass die Schmelze die Kavität nicht vollständig füllt; umgekehrt verursacht ein zu hoher Spritzdruck nicht nur Qualitätsmängel wie Überlauf am Bauteil oder Aufweitung der Form, sondern auch größere Spannungen im Bauteil sowie erheblichen Schaden an Form und Spritzgussmaschine.

Während des Spritzgussvorgangs steigert sich mit zunehmendem Spritzdruck die Füllgeschwindigkeit des Kunststoffs, die Flusslänge, die Festigkeit der Schmelznaht im Bauteil sowie das Gewicht des Bauteils. Daher eignen sich höhere Drücke für die Formgebung von großformatigen, komplex geformten und dünnwandigen Bauteilen sowie für Kunststoffe mit hoher Schmelzeviskosität und hoher Glasübergangstemperatur (z. B. Polycarbonat). Da die inneren Spannungen im Bauteil ebenfalls mit steigendem Spritzdruck zunehmen, müssen Bauteile, die mit hohem Druck gespritzt werden, in der Regel einer Temperung unterzogen werden.

Nachdruck

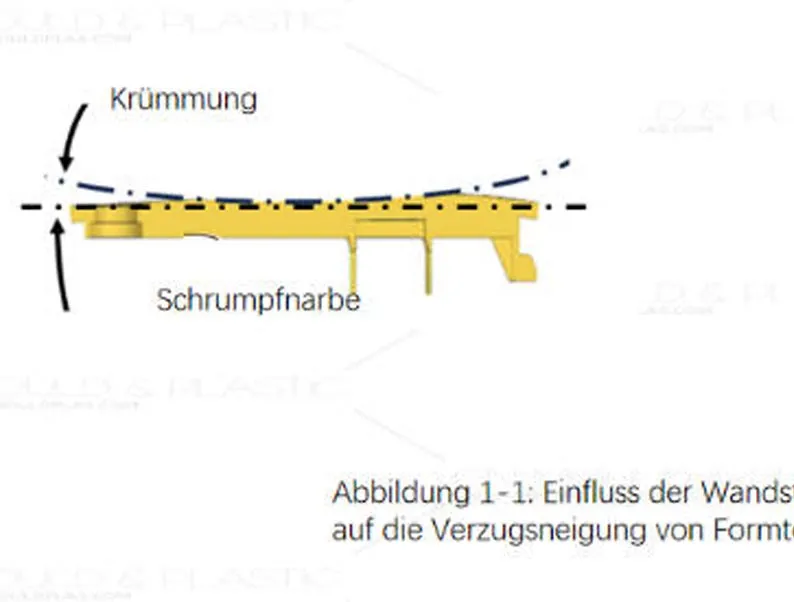

Der Nachdruck ist der Druck, der erforderlich ist, um die Schrumpfung des Materials in der Form zu kompensieren und den weiteren Fluss der Schmelze aufrechtzuerhalten. Er hat einen erheblichen Einfluss auf die Qualität des geformten Bauteils. Ein unzureichender Nachdruck führt zu Mängeln wie Vertiefungen, Blasen oder übermäßiger Schrumpfung am Bauteil; ein zu hoher Nachdruck verursacht Probleme wie Überfüllung, übermäßige Spannungen in der Nähe der Angussöffnung und Schwierigkeiten beim Entformen.

Um die Bauteilqualität zu verbessern kann auch eine stufige Nachdrucksteuerung angewendet werden. Üblicherweise werden folgende zwei Arten verwendet:

① Ein stufenweise abnehmender Nachdruck verhindert eine übermäßige Nachdruckbehandlung, reduziert die Dichtedifferenz zwischen der Nähe der Angussöffnung und dem Flussende sowie die Restspannungen und vermeidet Verformungen.

② Ein Nachdruck, der zuerst niedrig und dann hoch ist: In der ersten Stufe sorgt ein niedriger Nachdruck für die Verhinderung von Graten; in der zweiten Stufe, wenn die Oberfläche bereits ausgehärtet ist, kann ein höherer Nachdruck zur Kompensation der Schrumpfung eingesetzt werden, um Oberflächenvertiefungen zu vermeiden.

Gegendruck

Der Gegendruck (auch Plastifizierungsdruck genannt) ist der Druck, dem der Kunststoff während der Plastifizierung ausgesetzt ist, und der Druck, den die Schnecke überwinden muss, bevor sie zurückweicht. Er zählt zu den wichtigsten Parametern zur Steuerung der Schmelzequalität und Bauteilqualität im Spritzgussverfahren – ein geeigneter Gegendruck spielt eine wichtige Rolle bei der Verbesserung der Bauteilqualität.

Der Gegendruck wirkt sich stark auf die Plastifizierungsqualität und -kapazität aus. Eine Erhöhung des Gegendrucks trägt zur Verdichtung des Materials in den Schneckengängen bei, verbessert die Schereffizienz und treibt Gase aus dem Material heraus. Ein höherer Gegendruck erhöht den Widerstand bei der Rückwärtsbewegung der Schnecke, verlangsamt diese und verlängert den thermischen Prozess des Materials im Zylinder, wodurch die Plastifizierungsqualität des Materials verbessert wird. Allerdings führt ein zu hoher Gegendruck zu verstärkter Rückströmung und Leckage der Schmelze im Dosierbereich der Schnecke, was die Schmelzeübertragungskapazität verringert. Darüber hinaus erzeugt ein zu hoher Gegendruck übermäßige Scherwärme und große Scherspannungen, die zu einem Abbau des Materials führen – dies kann leicht zu thermischem Abbau oder Vernetzungsschäden des Materials sowie zu verstärkter Verfärbung von Farbstoffen führen. Gleichzeitig erhöht ein zu hoher Gegendruck den mechanischen Verschleiß der Plastifizierungseinheit sowie der Schnecke und des Zylinders, und es tritt leicht ein Auslaufen aus der Düse auf. In den meisten Fällen darf der Gegendruck 20 % des maximalen Spritzdrucks (Nennwert) der Spritzgussmaschine nicht übersteigen.

Wenn der Gegendruck zu niedrig eingestellt ist, weicht die Schnecke zu schnell zurück. Die aus dem Trichter in den Zylinder einfließenden Kunststoffgranulate weisen eine geringe Dichte und ein hohes Luftvolumen auf, sodass während des Spritzvorgangs ein Teil des Drucks für die Verdichtung und Entlüftung aufgewendet werden muss. Noch problematischer ist, dass bei niedrigem Gegendruck und hoher Schneckendrehzahl die Plastifizierungswirkung sehr schlecht ist.

Eine angemessene Einstellung des Gegendrucks trägt zur Verbesserung der Bauteilqualität bei:

① Die Schmelze im Zylinder wird während des Plastifizierungsvorgangs erst nach längerem Rühren an den vorderen Teil der Schnecke transportiert, daher ist die Farbmischwirkung besser als ohne Gegendruck.

② Der Gegendruck sorgt dafür, dass der Druck im Zylinder zum vorderen Ende hin zunehmend höher wird. Dadurch wird die Kraft zur Entfernung verschiedener Gase aus dem Kunststoff verstärkt, was hilft, Silberstreifen oder Blasen im Bauteil zu reduzieren.

③ Wenn der Kunststoff unter einem bestimmten Druck vorgeschoben wird, bewegt sich der Kunststoff in allen Bereichen der Schneckengänge glatt und ununterbrochen nach vorn – so wird das Auftreten von lokaler Materialverweilung im Zylinder vermieden. Bei der Reinigung des Zylinders oder beim Material- bzw. Farbwechsel kann durch Einstellung eines geeigneten hohen Gegendrucks die Schnecke schnell und effizient gereinigt werden.

Schließdruck

Der Schließdruck (auch Schließkraft genannt) ist ein wichtiger Parameter der Spritzgussmaschine, d. h. die Klemmkraft, die die Spritzgussmaschine auf die Form ausübt. Zusammen mit der Spritzmenge spiegelt er in gewissem Maße die Kapazität der Maschine zur Verarbeitung von Bauteilen wider und wird häufig als Hauptparameter zur Angabe der Maschinengröße verwendet. Für die Berechnung des Schließdrucks gibt es zwei wichtige Faktoren: die Projektionsfläche und der Kavitätsdruck.

Die Projektionsfläche (S) ist die größte Fläche, die in Richtung der Formöffnungs- und -schließbewegung sichtbar ist, und kann anhand der Bauteilabmessungen berechnet werden.

Der Kavitätsdruck wird von folgenden Faktoren beeinflusst: Anzahl und Position der Angussöffnungen, Größe der Angussöffnungen, Wandstärke des Bauteils, Viskositätseigenschaften des verwendeten Kunststoffs sowie Spritzgeschwindigkeit.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk