I. Abschnitt 1: Grundlagen des Qualitätsprüfungsarbeits

Überblick Zunächst sollte man sich mit den spezifizierten Anforderungen (Qualitätsstandards) für eine oder mehrere zu prüfende Merkmale vertraut machen und diese in konkrete Qualitätsanforderungen, Probenahme- und Prüfverfahren umwandeln, sowie die zu verwendenden Messgeräte bestimmen. Durch die Konkretisierung der Anforderungen (Qualitätsstandards) kann sich das betroffene Personal mit den qualifizierten Produkten vertraut machen und diese beherrschen. Die Prüfung gliedert sich in die folgenden Schritte.

1. Messung -Die Messung beinhaltet das quantitative (oder qualitative) Messen, Prüfen, Testen oder Abmessen eines oder mehrerer Merkmale des Produkts gemäß dem festgelegten Messgerät oder physikalisch-chemischen Analyseninstrument.

2. Vergleich -Der Vergleich besteht darin, die Prüfungsergebnisse mit den spezifizierten Anforderungen (Qualitätsstandards) zu vergleichen und anschließend zu beobachten, ob jedes Qualitätsmerkmal den spezifizierten Anforderungen entspricht.

3. Urteil Das Qualitätsmanagement hat sowohl Prinzipien als auch Flexibilität. Bei der Qualität der geprüften Produkte gibt es Konformitätsurteile und Brauchbarkeitsurteile. Das Konformitätsurteil dient dazu, zu bestimmen, ob das geprüfte Produkt qualifiziert oder unqualifiziert ist, basierend auf den Vergleichsergebnissen. Das Konformitätsurteil ist die Aufgabe der Prüfabteilung. Das Brauchbarkeitsurteil dient dazu, festzustellen, ob das durch das Konformitätsurteil als unqualifiziert eingestufte Produkt oder Rohmaterial verwendet werden kann. Das Brauchbarkeitsurteil ist keine Aufgabe der Prüfabteilung, sondern der Technikabteilung. Vor einem Brauchbarkeitsurteil für Rohmaterialien müssen notwendige Tests durchgeführt werden. Ein Brauchbarkeitsurteil kann nur gefällt werden, wenn bestätigt ist, dass das unqualifizierte Qualitätsmerkmal die Endqualität des Produkts nicht beeinträchtigt.

4. Verarbeitung Die Verarbeitungsphase der Prüfungsarbeit umfasst die folgenden Inhalte.

1) Für Einzelprodukte: Die qualifizierten Produkte werden in den nächsten Prozess überführt oder auf Lager gegeben. Die unqualifizierten Produkte unterliegen einem Brauchbarkeitsurteil oder werden durch Wiederbearbeitung, Reparatur, Abwertung, Entsorgung usw. behandelt.

2) Für Batchprodukte: Basierend auf den Prüfungsergebnissen werden Analysen durchgeführt und Entscheidungen wie Annahme, Ablehnung oder Sonderbeschaffung getroffen.

5. Aufzeichnung Die relevanten gemessenen Daten sollten sorgfältig gemäß dem Format und den Anforderungen der Aufzeichnung aufgezeichnet werden. Die Qualitätsaufzeichnungen werden gemäß den Anforderungen in den Dokumenten des Qualitätssystems kontrolliert. Bei der Behandlung unqualifizierter Produkte sollten entsprechende Qualitätsaufzeichnungen geführt werden, wie Wiederbearbeitungsbenachrichtigungen, Unqualifiziertproduktbenachrichtigungen usw.

II. Klassifizierung der Prüfungen

1. Klassifizierung nach der Reihenfolge des Produktionsprozesses

1) Eingangs-Prüfung: Sie umfasst die Eingangs-Prüfung von outsourced und erworbenen Teilen. Je nach Qualitätsanforderungen der outsourced und erworbenen Teile und ihrem Einfluss auf die Produktqualitätsmerkmale werden die outsourced und erworbenen Teile in drei Kategorien (A, B und C) eingeteilt, und unterschiedliche Maßnahmen sollten bei der Prüfung ergriffen werden.

2) Prozess-Prüfung

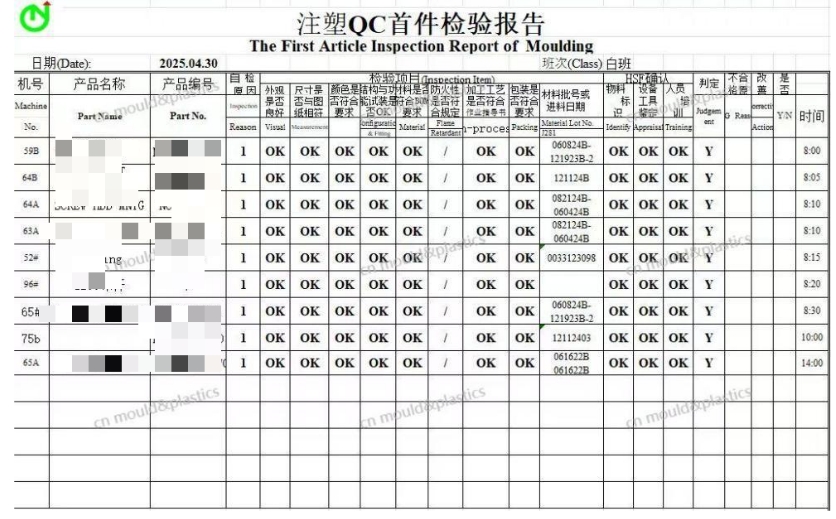

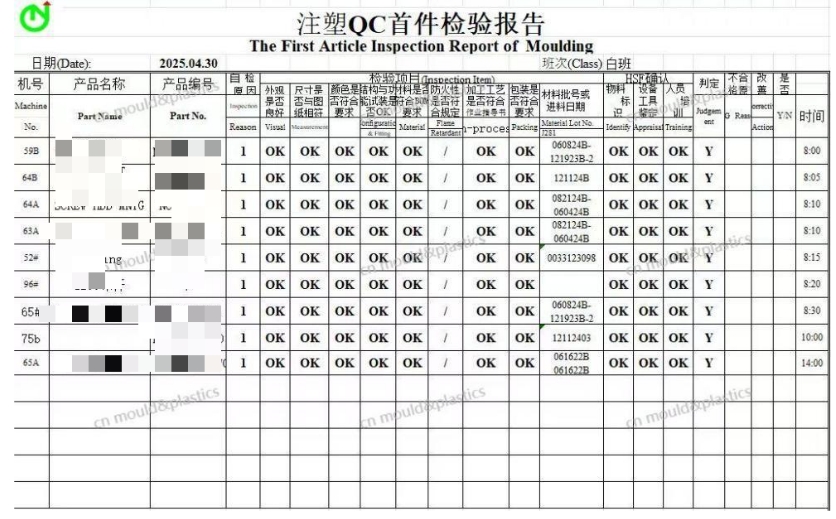

① Erststück-Prüfung: Es ist die Prüfung des ersten oder der ersten wenigen Produkte, die am Anfang der Produktion oder nach der Anpassung von Prozessfaktoren (Prozessanpassung, Vorrichtungen, Geräte usw.) hergestellt werden. Ziel ist es, die systematischen Faktoren im Prozess möglichst früh zu erkennen und die Chargenvernichtung von Produkten zu vermeiden.

② Patrouillen-Prüfung: Auch als mobile Prüfung bekannt, ist es die überwachende Prüfung, die der Prüfer in einem bestimmten Zeitintervall am Produktionsort auf die Produktqualität und die Verarbeitungstechnik der relevanten Prozesse durchführt. Die Prüfgegenstände und die Aufgaben, die der mobile Prüfer bei der Prozess-Prüfung wahrnehmen sollte, sind wie folgt.

Der Schwerpunkt der mobilen Prüfung liegt bei den Schlüsselprozessen. Der Prüfer sollte sich mit den Qualitätsanforderungen, Prüfverfahren und Verarbeitungstechniken der Qualitätskontrollpunkte im Prüfumfang vertraut machen und ist verantwortlich dafür, ob die verarbeiteten Produkte den Qualitätsanforderungen und den Anforderungen in den Prüfanweisungen entsprechen. Er hat auch die Aufgabe, die Umsetzung des Prozesses zu überwachen.

Die qualifizierten Produkte, unqualifizierten Produkte (Wiederbearbeitungsprodukte) und Abfälle sollten nach der Prüfung richtig gelagert und behandelt werden.

End-Prüfung der Prozess: Die End-Prüfung der Prozess ist eine umfassende Prüfung einer Fertigungscharge der Produkte dieses Prozesses. Ziel der End-Prüfung der Prozess ist es, die unqualifizierten Produkte herauszufiltern, sodass die qualifizierten Produkte in den nächsten Prozess fließen können. Die Prozess-Prüfung ist nicht einfach eine Frage der Qualitätskontrolle, sondern sollte mit der Qualitätskontrolle, -analyse, -verbesserung, Prozessüberwachung usw. kombiniert werden, und der Fokus sollte auf der Prüfung der Effektivität der führenden Elemente der Qualitätskontrollpunkte liegen.

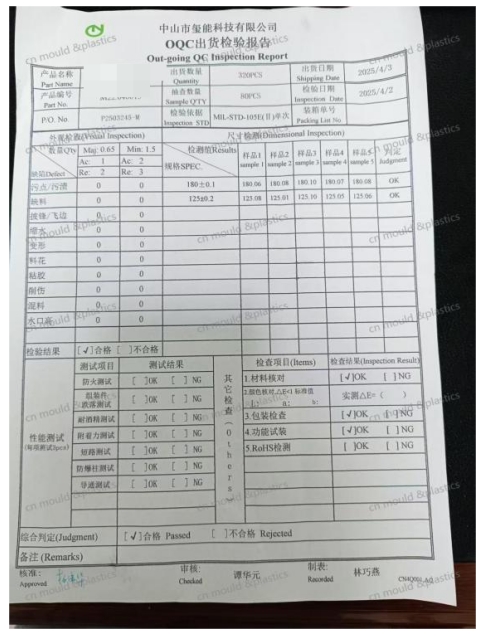

End-Prüfung: Die End-Prüfung wird auch als Fertigungsendprüfung bezeichnet, und ihr Ziel ist es, sicherzustellen, dass unqualifizierte Produkte nicht die Fabrik verlassen. Die Fertigungsendprüfung sollte gemäß den Vorschriften der Fertigungsendprüfungsanweisungen durchgeführt werden. Bei der Prüfung einer großen Anzahl von Fertigprodukten wird im Allgemeinen das statistische Stichprobenprüfungsverfahren angewandt. Alle Fertigprodukte, die die Prüfung nicht bestehen, sollten in die Werkstatt zurückgeschickt werden, um dort einer Wiederbearbeitung, Reparatur, Abwertung oder Entsorgung zu unterziehen. Die wiederbearbeiteten oder reparierten Produkte müssen erneut in allen Punkten geprüft werden. Der Prüfer sollte Prüfaufzeichnungen der wiederbearbeiteten und reparierten Produkte führen, um die Nachverfolgbarkeit der Produktqualität sicherzustellen.

1. Klassifizierung nach der Prüfstelle Nach der Prüfstelle kann die Prüfung in zentrale Prüfung,örtliche Prüfung und mobile Prüfung eingeteilt werden.

2. Klassifizierung nach dem Prüfverfahren Nach dem Prüfverfahren kann die Prüfung in physikalisch-chemische Prüfung, sensorische Prüfung und experimentelle Gebrauchsidentifizierung eingeteilt werden.

3. Klassifizierung nach der Anzahl der geprüften Produkte Nach der Anzahl der geprüften Produkte kann die Prüfung in Vollständigkeitsprüfung, Stichprobenprüfung und Prüfungspflichtbefreiung eingeteilt werden.

4. Klassifizierung nach der Datenart der Qualitätsmerkmale

1) Messwert-Prüfung: Es ist notwendig, die spezifischen Werte der Qualitätsmerkmale zu messen und aufzuzeichnen, Messwert-Daten zu erhalten und anhand des Vergleichs zwischen dem Datenwert und dem Standard zu entscheiden, ob das Produkt qualifiziert ist.

2) Zählwert-Prüfung: Im industriellen Produktionsprozess werden häufig Grenzmaße (z.B. Steckmesser, Schieblehren usw.) zur Prüfung eingesetzt, um die Produktionsleistung zu verbessern. Die erhaltenen Qualitätsdaten sind die Anzahl der qualifizierten Produkte, die Anzahl der unqualifizierten Produkte und andere Zählwert-Daten, und die spezifischen Werte der Qualitätsmerkmale können nicht erhalten werden.

5. Klassifizierung nach den Prüfern Nach den Prüfern kann die Prüfung in Selbst-Prüfung, gegenseitige Prüfung und Sonder-Prüfung eingeteilt werden.

III. Häufig verwendete Abkürzungen in der englischen Qualitätsprüfung

IQC (incoming quality control): Eingangsqualitätskontrolle

PQC (process quality control): Prozessqualitätskontrolle

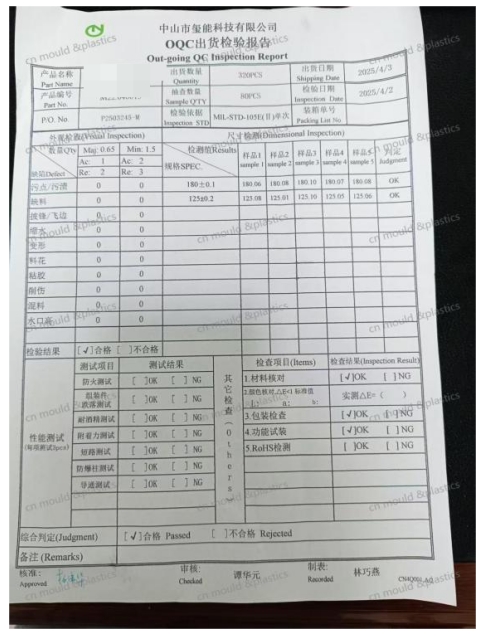

OQC (outgoing quality control): Ausgangsqualitätskontrolle

OBA (open box audit): Öffnungsprüfung

FQC (final quality control): Endqualitätskontrolle

SQA (source/supplier quality control): Lieferantenqualitätssicherung

QE (quality engineering): Qualitätsingenieurwesen

MRB (material review board): Materialprüfausschuss

SPC (statistics process control): Statistische Prozesskontrolle

QA (quality assurance): Qualitätsicherung

FA (failure analysis): Fehleranalyse

AQL (acceptable quality level): Akzeptabler Qualitätsniveau

CR (critical): Kritisch, tödlich

MJ (major): Wichtig, Hauptsächlich

MN (oder MI) (minor): Klein, unbedeutend

(CR, MJ, MN werden normalerweise verwendet, um die Wichtigkeit der Prüfgegenstände und die Schwere der Defekte anzuzeigen)

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk