Prozess der Produktionskontrolle (PQC)

(1) Bei Werkzeugwechsel, Schichtwechsel in der Produktion führt der PQC eine Erststückprüfung durch. Wenn das Produkt qualitativ in Ordnung ist, setzt die Produktion fort; andernfalls wird die Produktion erst fortgesetzt, nachdem die Probleme behoben wurden.

(2) Der PQC führt Inspektionen der in Produktion befindlichen Produkte nach Produktkategorie durch.

(3) Bei bestandenem Inspektionsergebnis setzt die Produktion fort. Bei Auffälligkeiten wird ein Mängelbericht erstellt, und das Prozesspersonal ruft relevante Abteilungen zu einer MRB-Sitzung zusammen.

(4) Wenn das Problem in der MRB-Sitzung gelöst wird, setzt die Produktion fort; anderenfalls wird die Suche nach einer Lösung fortgesetzt, bis das Problem behoben ist.

Kontrolle der Produktionskontrolle (PQC)

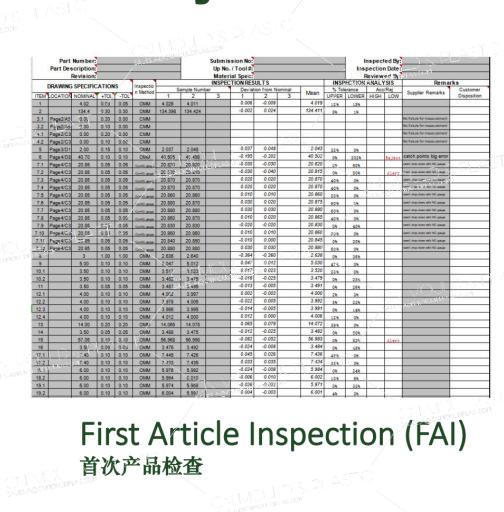

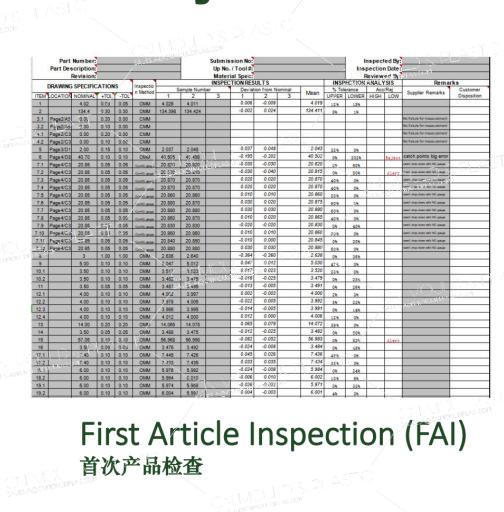

1. Erststückprüfung

Bei Neuwechseln von Werkzeugen, Werkzeugreparaturen, Stillstand und Wiederaufnahme der Produktion oder Materialwechsel muss der PQC die Erststückprüfung innerhalb von 30 Minuten nach Einstellung des Produkts durch das Prozesspersonal abschließen. Das Prüfergebnis wird in das Prüfprotokoll eingetragen und das Protokoll gespeichert. Das Erststück wird an einer vorgeschriebenen Stelle abgelegt: Das Erststück nach Werkzeugwechsel bleibt bis zum nächsten Werkzeugwechsel gespeichert; das Erststück einer Schicht bleibt bis zum Ende der Schicht gespeichert und wird automatisch entsorgt, sobald das Erststück der nächsten Schicht vorliegt.

Das Fertigungswerk folgt dem Urteil des PQC:

1. Bei bestandenem Prüfresultat setzt die Produktion fort;

2. Bei leichten Mängeln wird das Prozesspersonal informiert, und die Produktion setzt erst nach Anpassung der Maschine fort;

3. Bei schwerwiegenden Mängeln wird die Produktion sofort gestoppt, und Technologie-, Qualitäts- sowie relevante Abteilungen (z. B. Produktionsplaner der Vertriebsabteilung) werden zur Besprechung einberufen.

2. Prozesskontrolle (Laufende Prüfung)

Das PQC-Personal führt laufende Inspektionen im Produktionsprozess gemäß Prüfvorschriften (SIP), Zeichnungen, Erststücken bei Inbetriebnahme usw. durch. Für Produkte der Kategorie A und B beträgt die Frequenz der Äußerlichkeitsprüfung 8–10 Stücke pro 90 Minuten; für Produkte der Kategorie C beträgt sie 8–10 Stücke pro 120 Minuten. Zyklen und Stichprobengrößen für Prüfungen der Funktionalität, Montage, Zuverlässigkeit und Maße basieren auf den Prüfvorschriften (SIP). Die Prüfergebnisse werden im PQC-Prüfbericht dokumentiert. Die Inspektionsfrequenz kann von jeder Spritzgießerei entsprechend ihren Produktspezifikationen angepasst werden.

3. Behandlung von Prozessstörungen

Bei schwerwiegenden Mängeln (MA) an Produkten oder Problemen im Prozess erstellt das PQC-Personal einen Mängelbericht. Nach Bestätigung durch den Fertigungsleitenden werden technisches Personal der Werkstatt, Produktionsplaner und andere relevante Mitarbeiter zu einer Analyse einberufen, um Verbesserungsmaßnahmen vorzuschlagen. Der PQC überprüft die Wirksamkeit der von der verantwortlichen Einheit vorgeschlagenen Maßnahmen. Wenn sie unwirksam sind, sendet der PQC die Maßnahmen zurück, damit die ursprüngliche verantwortliche Einheit neue Vorschläge einbringt.

Falls der PQC kontinuierlich 5 oder mehr gleiche schwerwiegende Mängel (MA) findet, die Prozessmängelrate zu hoch ist (Mängelrate über 15 % bezogen auf die stündliche Produktion), Massenmängel auftreten oder die Produktzuverlässigkeit erheblich beeinträchtigt wird, erstellt der PQC einen Mängelbericht und übermittelt ihn an das Produktionsprozesspersonal. Das Prozesspersonal leitet eine MRB-Sitzung zur Behandlung des Problems.

4. Behandlung von nicht konformen Produkten

Nicht konforme Produkte, die der PQC im Produktionsprozess entdeckt, werden mit einem roten "Nichtkonformitäts-Siegel" im Produktkennzeichnungsschein gestempelt. Nach Bestätigung durch den Leitenden der Gruppe ordnet dieser Mitarbeiter an, die fehlerhaften Produkte in den Bereich für fehlerhafte Produkte zu legen, um sie isoliert zu kontrollieren. Nicht konforme Produkte werden gemäß den Ergebnissen der MRB-Sitzung behandelt.

Hauptaufgaben und Hinweise zur Produktionskontrolle (PQC)

(1) Führen Sie rechtzeitig (nach erfolgreicher Einstellung des Werkzeugs oder nach dem Schichtwechsel) Erststückprüfungen durch, einschließlich Erststücken bei Inbetriebnahme und Erststücken pro Schicht.

(2) Melden Sie rechtzeitig dem Prozesspersonal und der Gruppenleitung Informationen zu nicht bestandenenen Erststückprüfungen weiter; erstellen Sie bei Bedarf einen Mängelbericht.

(3) Bei der Erststückprüfung müssen Sie den Arbeitern die Anforderungen an die Selbstprüfung der Qualität klarmachen und am Produkt kritische Qualitätsmerkmale sowie Kontrollpunkte kennzeichnen.

(4) Führen Sie Inspektionen gemäß Vorschrift durch: Der Inspektionszyklus für Schlüsselprodukte (z. B. Kategorie A und B) beträgt 90 Minuten, für Kategorie C-Produkte 120 Minuten.

(5) Die Stichprobengröße für Inspektionen beträgt 8–10 Stücke (bei Mehrkavität pro Werkzeug 5–6 Werkzeugzyklen) pro Inspektionsfrequenz.

(6) Bei Inspektionen vergleichen Sie sorgfältig mit den Musterstücken (Erststücke bei Inbetriebnahme, Erststücke pro Schicht).

(7) Bei Inspektionen befolgen Sie streng die Bestimmungen der Prüfvorschriften für Stichprobenahme, Probenübermittlung sowie Prüfungen von Maßen, Farbabweichungen und Montage (in der Regel 2–3 Werkzeugzyklen pro Frequenz (2 Stunden)).

(8) Bei Inspektionen,dass Mängel durch unsachgemäße Arbeitsmethoden von Arbeitern verursacht werden, korrigieren Sie die Arbeitsweise unverzüglich. Wenn keine Verbesserung eintritt, melden Sie dies dem direkten Vorgesetzten des Bedieners und kennzeichnen und isolieren Sie die bereits produzierten nicht konformen Produkte.

(9) Bei Inspektionen,dass Mängel durch Probleme mit dem Produktionsprozess verursacht werden, melden Sie dies unverzüglich dem Prozessingenieur und dem Leitenden der aktuellen Schicht, fordern Sie Verbesserungen an und verfolgen die Bearbeitung. Sie müssen die bereits produzierten nicht konformen Produkte entsorgen und isolieren. Wenn das Problem nicht gelöst werden kann, melden Sie es unverzüglich Ihrem Vorgesetzten, der dann gemäß Verfahren weitere Maßnahmen einleitet.

(10) Bei schwerwiegenden Mängeln mit einer Menge, die die 2-stündige Produktion übersteigt, müssen Sie einen Mängelbericht erstellen und an die relevanten verantwortlichen Abteilungen zur Korrektur übermitteln.

(11) Bei nicht beurteilbaren Qualitätsproblemen melden Sie diese dem Prüfleiter. Bei der Meldung beschreiben Sie die Problemstellen klar.

(12) Der PQC muss die Prüfprotokollformulare rechtzeitig gemäß Vorgaben ausfüllen, insbesondere die Prüfdaten müssen echt und zuverlässig sein. Jede Aufzeichnung bedarf der eigenen Unterschrift und des Datums des Prüfers; andernfalls gilt sie als ungültig.

(13) Der PQC sollte das FQC rechtzeitig über Mängelinformationen, die bei Inspektionen entdeckt wurden, informieren.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk