Fähigkeit

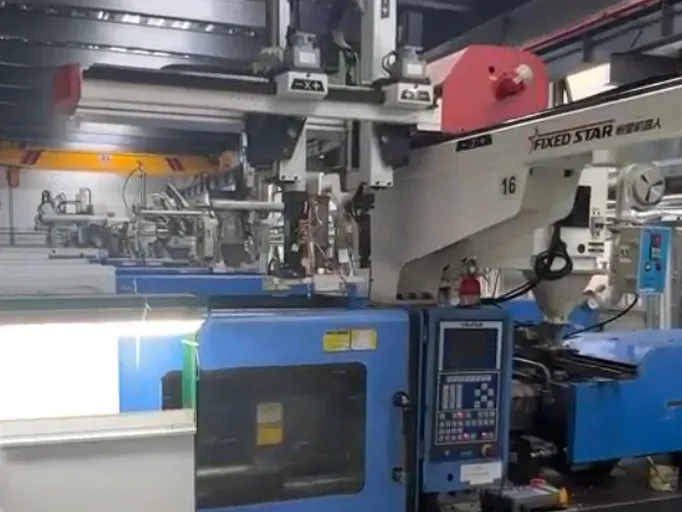

- Spritzguss form für den Export

- LSR-Form für den Export

- BMC-Form für den Export

- Sterben schneiden

- Schaumstoff aufschlitzen und konvertieren

- Dünne Blatt extrusion

- Post-Injektion-Prozess

- Montage automatisierung

- Schlüssel fertiges Einfügung system

- Design für die Fertigung

- Design der Befestigung (Jig)

- Rapid Prototyping

- Metall 3D-Druck

Sofort-Angebot erhalten

Wonach suchen Sie?

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk