Polypropylen (PP) ist eines der vielseitigsten und am weit verbreitetsten verwendeten Thermoplaste. Um optimale Ergebnisse zu erzielen – egal ob Sie Konsumgüter, Automobilkomponenten oder Verpackungen spritzen – ist es unerlässlich, die richtigen Prozessparameter einzustellen. Hier ist eine klare, umsetzbare Aufschlüsselung der wichtigsten PP-Spritzgussparameter.

(1) Zylindertemperatur

Die Temperaturen in Klammern werden als grundlegende Einstellungswerte empfohlen. Die Hubnutzung beträgt 35% und 65%, und das Verhältnis von Flusslänge zur Wanddicke des Formteils liegt zwischen 50:1 und 100:1.

(2) Schmelzetemperatur: 220~280℃.

(3) Zylinderkonstante Temperatur: 220℃.

(4) Formtemperatur: 20~70℃.

(5) Spritzdruck

Die Schmelze weist eine sehr gute Fließfähigkeit auf, daher sollte ein übermäßig hoher Spritzdruck vermieden werden. Der übliche Druck beträgt 80~100 MPa (800~1000 bar), und der Höchstdruck (außer bei einigen dünnwandigen Verpackungsbehältern) kann bis zu 180 MPa (1800 bar) erreichen.

(6) Haltedruck

Um Schrumpfungen der Werkstücke zu vermeiden, ist eine lange Haltedauer erforderlich (ca. 30% der Zykluszeit). Der übliche Haltedruck beträgt 30%~60% des Spritzdrucks.

(7) Rückdruck: 5~20 MPa (50~200 bar).

(8) Spritzgeschwindigkeit

Im Allgemeinen erfordern dünnwandige Verpackungsbehälter eine hohe Spritzgeschwindigkeit (mit Akkumulator). Eine mittlere Spritzgeschwindigkeit eignet sich oft für andere Arten von Kunststoffprodukten.

(9) Schneckendrehzahl

Eine hohe Schneckendrehzahl (Geschwindigkeit: 1,3 m/s) ist zulässig, solange der Plastifizierungsprozess vor Beendigung der Abkühlung abgeschlossen ist.

(10) Dosierhub

(0,5~4) D (Mindestwert~Maximalwert). Ein Dosierhub von 4D sichert der Schmelze eine ausreichend lange Verweildauer, was sehr wichtig ist.

(11) Rückstandsmenge: 2~8 mm, abhängig von Dosierhub und Schneckendrehzahl.

(12) Vortrocknung

Nicht erforderlich. Bei schlechten Lagerbedingungen reicht ein Trocknen bei 80℃ für 1 Stunde.

(13) Rückgewinnungsrate: Bis zu 100% Rückgewinnung möglich.

(14) Schrumpf

1,2%~2,5%. Der Schrumpfgrad ist hoch, und es tritt keine weitere Schrumpfung mehr 24 Stunden nach der Formung auf (Formschrumpfung).

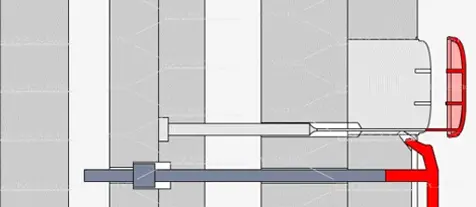

(15) Angussystem

Punktanguss oder Mehrpunktanguss; Heißkanal, wärmegesicherter Heißkanal, Einspritzstutzen; Die Angussstellung sollte sich am dicksten Punkt des Werkstücks befinden, sonst tritt leicht eine starke Schrumpfung auf.

(16) Maschinenschließphase

Keine spezielle Reinigung mit anderen Materialien erforderlich; PP ist wärmebeständig.

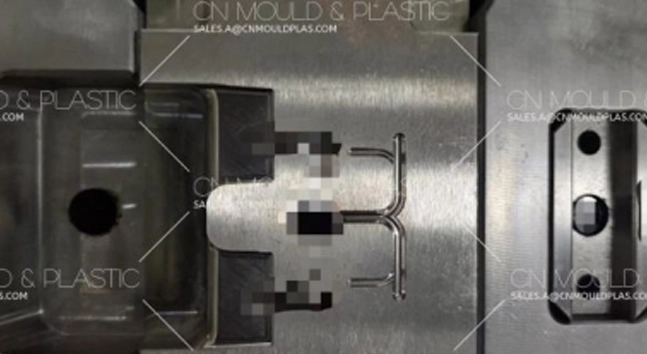

(17) Zylindereinrichtung

Standard-Schnecke (Standard-Dreistufenschnecke). Für Verpackungsbehälter weisen Misch- und Scherabschnitt eine besondere Geometrie auf (L:D=25:1), und oft werden Geradedüsen und Rückschlagventile verwendet.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk