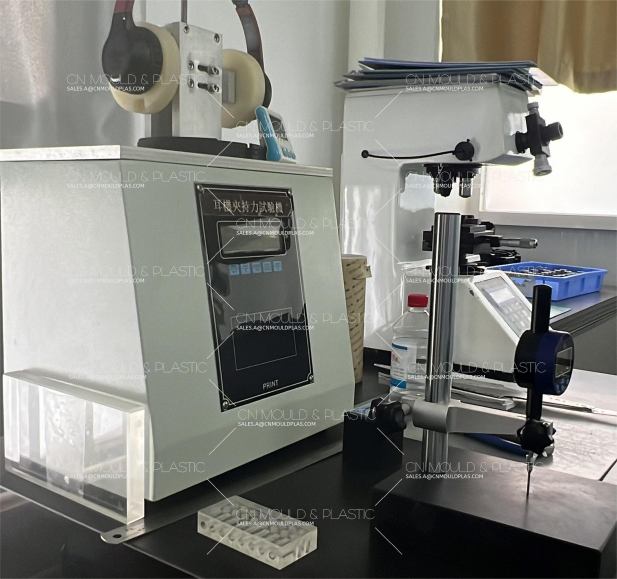

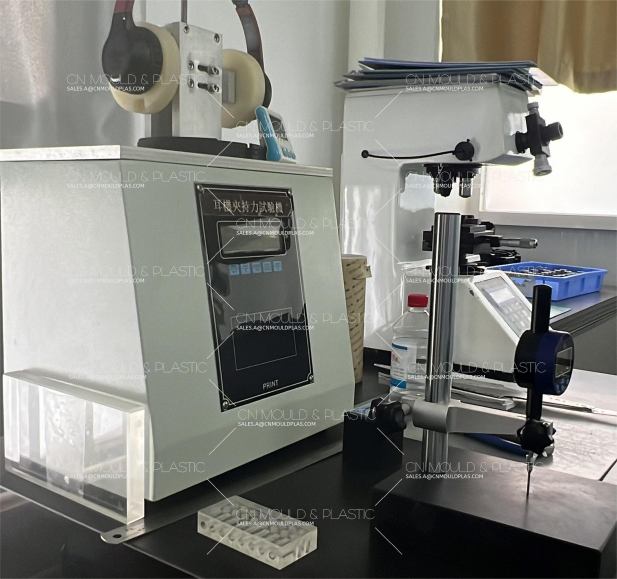

Die Härteprüfung ist eine einfache Methode, um die Festigkeit und Verschleißbeständigkeit von Formenwerkstoffen vorherzusagen. Obwohl es mehrere Methoden zur Härtebestimmung gibt, können sie im Wesentlichen in zwei Kategorien unterteilt werden: die Eindruckhärte-Methode und die Rückprallhärte-Methode.

Die Eindruckhärte-Methode ist eine Methode, bei der eine Prüfspitze in das zu prüfende Material eindrückt und die Härte anhand der Größe des Eindrucks bestimmt wird. Die häufigsten Methoden sind die Brinell-Härteprüfung, die Vickers-Härteprüfung und die Rockwell-Härteprüfung.

Im Vergleich zu anderen Eindruckhärteprüfungen hat die Brinell-Härteprüfung (JIS Z 2243) eine größere Eindruckkraft und einen größeren Eindruck, was für die Bestimmung der durchschnittlichen Härte des gesamten Materials geeignet ist. Daher wird sie häufig verwendet, um Schmiedestahl und Walzstahl in Werkzeug- und Formstählen zu bestimmen. Die Prüfspitze besteht aus Hartmetall, und es können empfohlene Kombinationen von Prüfkraft, Prüfspitzendurchmesser und Eindruckdurchmesser ausgewählt werden.

Die Prüfspitze der Vickers-Härteprüfung (JIS Z 2244) ist eine rechte Vierkantpyramide aus Diamant. Da die Härte auch bei Veränderungen der Prüfkraft konstant bleibt, ist sie nicht von der Größe, Dicke und der Größe der Messgebiete der Probe begrenzt und kann durch Veränderung der Prüfkraft gemessen werden. Beispielsweise kann sie verwendet werden, um die Härteverteilung in der Nitrierschicht und der Karburierschicht zu bestimmen, bei denen sich die Härte von der Oberfläche bis zur Inneren ändert.

Die Rockwell-Härteprüfung (JISZ 2245) ermöglicht die Bestimmung eines breiten Härtebereichs durch die Kombination von drei Prüfkräften und zwei Prüfspitzen (Konusdiamant, harter Ball). Bei der Messung wird zunächst eine anfängliche Prüfkraft mit einer Diamantprüfspitze oder einer harten Kugelprüfspitze ausgeübt, dann die volle Prüfkraft und schließlich zurück zur anfänglichen Prüfkraft. Die Härte kann aus der Differenz in der Eindringtiefe der Prüfspitze ermittelt werden.

Die Shore-Härteprüfung (JISZ 2246) ist eine Prüfung, bei der eine Prüfspitze aus einer bestimmten Höhe auf das zu prüfende Material fällt und die Härte des Materials anhand der Höhe des elastischen Rückpralls der Prüfspitze charakterisiert wird. Die Prüfeinrichtung ist klein, tragbar und einfach bedienbar, was die Härtebestimmung von großen Teilen erleichtert. Da die Prüfspitze klein ist, können auch wärmebehandelte Teile gemessen werden. Allerdings ist die Shore-Härteprüfung anfällig für menschliche Messfehler und kann als Referenzwert dienen. Da es sich um eine Rückprallhärte handelt, hat sie auch die Schwäche, dass sie leicht von der Oberflächenform und den Eigenspannungen beeinflusst wird.

Zugversuch (JISZ 2241)

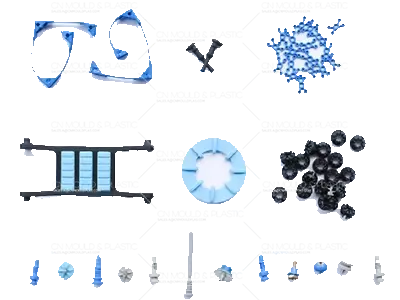

Der Zugversuch ist ein Versuch, bei dem eine Probe nur einer axialen Last ausgesetzt wird und langsam bis zum Bruch zugespannen wird, um so Werte wie die Fliessgrenze, Zugfestigkeit, Dehnung nach dem Bruch und Querschnittsverkleinerung zu erhalten. In der JIS sind verschiedene Proben geregelt. Die Last bei der Zugspannung wird mit einem Lastsensor gemessen, und die Dehnung wird mit einem Maßstab gemessen. Bei Werkzeug- und Formstählen tritt keine Fließerscheinung auf. Daher wird die Spannung, die einer 0,2 %igen bleibenden plastischen Verformung entspricht, anhand der Last-Dehnungs-Kurve ermittelt und als 0,2 %ige Fliessspannung betrachtet. Die Berechnungsformeln für die verschiedenen Kennwerte lauten wie folgt:

Fliessgrenze (MPa) = Fließlast (N) / ursprüngliche Querschnittsfläche der Probe (mm²)

Zugfestigkeit (MPa) = maximale Last (N) / ursprüngliche Querschnittsfläche der Probe (mm²)

Dehnung nach dem Bruch A = (Skalenlänge nach dem Bruch - ursprüngliche Skalenlänge) / ursprüngliche Skalenlänge

Querschnittsverkleinerung Z = (ursprüngliche Querschnittsfläche - minimale Querschnittsfläche nach dem Bruch) / ursprüngliche Querschnittsfläche

Zusätzlich kann bei Werkzeug- und Formstählen im hohen Härtebereich von über 50 HRC eine spezielle Probe verwendet werden, um Rissbildung aus Schraubenlöchern zu vermeiden.

Biegeversuch (JIS Z 2248)

Der Biegeversuch, wie er in JIS Z 2248 geregelt ist, ist eine Methode, bei der Proben mit verschiedenen Querschnittsformen innerhalb eines bestimmten Biegeradius in eine bestimmte Richtung mit einer bestimmten Prüfkraft bis zu einem bestimmten Winkel gebogen werden, und dann der gebogene Bereich auf Risse und andere Schäden überprüft wird.

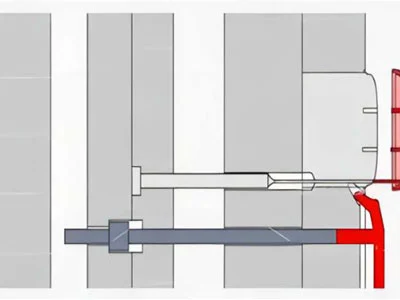

Im Grunde genommen ist der Biegeversuch, wie er in JISZ 2248 geregelt ist, für die Bestimmung der Dehnungsenergie des Materials bestimmt. Der Biegeversuch für Werkzeug- und Formstähle wird jedoch verwendet, um die Biegefestigkeit (Biegefestigkeit) bei Biegespannungen und die Biegeweite bis zum Bruch zu bestimmen. Daher wird eine andere Methode angewendet. Im Allgemeinen wird für Proben mit einem runden oder rechteckigen Querschnitt die Drei-Punkt-Biegeprüfungsmethode mit zwei Stützpunkten und einem Lastpunkt verwendet.

Schlagversuch (JIS Z 2242)

Der Schlagversuch ist in JISZ2242 als Charpy-Schlagversuchsmethode für metallische Materialien geregelt. Der Schlagversuch ist ein Versuch, bei dem eine Probe mit einer Prüfmaschine abgebrochen wird und die Schlagzähigkeit anhand der verbrauchten Energie ermittelt wird. Bei Werkzeug- und Formstählen werden für Materialien mit hoher Zähigkeit wie geglühte Materialien und Wärmeformstähle Probe Nr. 3 (U-förmiges Kerb) oder Probe Nr. 4 (V-förmiges Kerb) verwendet. Für hochhärte Materialien wie Kaltformstähle und Hochgeschwindigkeitsstähle ist in der JIS keine Regelung getroffen. Im Allgemeinen wird eine C-förmige Kerbprobe mit einer milderen Kerbform wie 10R verwendet.

Die Abmessungen der Proben betragen alle 10mm x 10mm x 55mm. Diese Proben werden auf einem Probenhalter mit einem Abstand von 40mm montiert und von der Rückseite des Kerbs mit einer Schlaghämmer mit einem Schlag brechen. Die Schlaghämmer fällt und wird durch Reaktion zurückgeworfen. Die Differenz in der potenziellen Energie zwischen der Anfangs- und der Schlagbruch-Höhe ist die Bruchabsorptionsenergie.

Die Berechnungsformel für die Schlagzähigkeit lautet wie folgt:

Schlagzähigkeit (J/cm²) = Schlagabsorptionsenergie J /ursprüngliche Querschnittsfläche des Kerbs cm²

Zusätzlich gibt es auch Methoden, um die Bewertung durch Rissflächenbeobachtung, Messung des Verhältnisses der spröden Bruchflächen und der Querschnittsvergrößerung (Querausdehnung) der Probe durchzuführen.

Zusätzlich kann der Schlagversuch auch durch Veränderung der Prüftemperatur durchgeführt werden, um Kurven zu erstellen, die die Beziehung zwischen der Schlagabsorptionsenergie, dem Verhältnis der spröden Bruchflächen und der Prüftemperatur darstellen. Die Prüftemperatur, bei der das Verhältnis der spröden Bruchflächen 50 % beträgt, wird hier als Sprödigkeitsübergangstemperatur bezeichnet. Je niedriger diese Übergangstemperatur ist, desto höher ist die Zähigkeit.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk