Die Füll stufe ist der erste und wohl kritisch ste Schritt im Spritzguss prozess. Es beginnt, wenn sich die Form schließt und geschmolzener Kunststoff in den Hohlraum eingespritzt wird, und endet, wenn der Hohlraum ungefähr 95% voll ist.

Während eine kürzere Füllzeit theoretisch zu einer höheren Effizienz führt, können verschiedene Faktoren in der Praxis die optimale Dauer und Geschwindigkeit der Injektion beeinflussen.

Eigenschaften der Hoch geschwindigkeit füllung:

1. Reduzierte Viskosität: Hohe Scher raten während der Hoch geschwindigkeit füllung können zu einer Scher verdünnung des Kunststoffs führen, wodurch die Gesamt viskosität und der Fluss widerstand verringert werden.

2. Ausdünnung der Erstarrung schicht: Lokalisierte viskose Erhitzung kann auch zu einer dünneren Erstarrung schicht führen.

Eigenschaften der Niedrig geschwindigkeit füllung:

1. Erhöhte Viskosität: Niedrigere Scher raten während des Füllens mit niedriger Geschwindigkeit führen zu einer höheren lokalisierten Viskosität und einem größeren Strömungs widerstand.

2. Verbesserte Wärme übertragung: Die langsamere Durchfluss rate ermöglicht eine signifikante Wärme übertragung, wobei die Wärme schnell von den kühleren Form wänden abgeführt wird.

3. Dickere Erstarrung schicht: Der reduzierte Scher heizungs effekt trägt zu einer dickeren Erstarrung schicht bei und erhöht den Strömungs widerstand in dünnwandigen Abschnitten weiter.

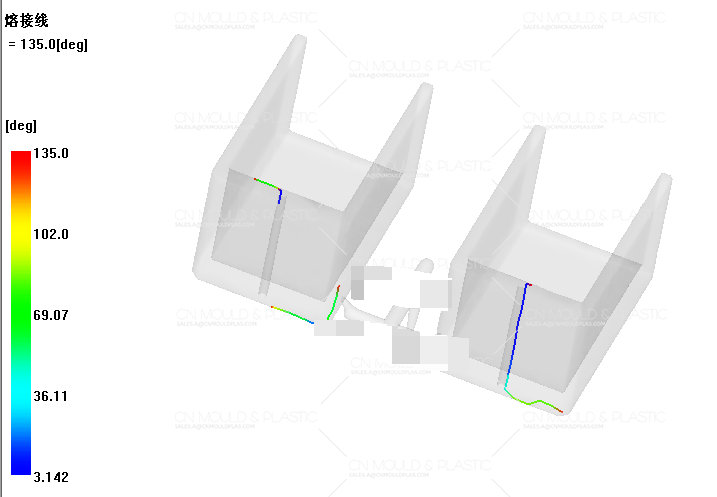

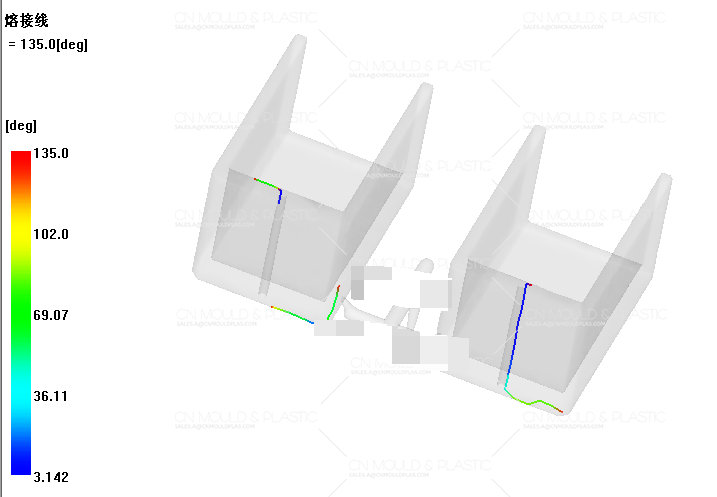

Eigenschaften von Schweiß linien und ihre Bildung:

Bei Betrachtung unter geeigneten Licht verhältnissen können Schweiß linien als sichtbare Linien auf der Oberfläche des Formteils beobachtet werden. Diese Linien beeinflussen nicht nur das Aussehen des Teils, sondern können auch seine Festigkeit aufgrund von Spannungs konzentrationen verringern, die durch die schwachen Mikros trukturen verursacht werden.

Im Allgemeinen weisen bei höheren Temperaturen gebildete Schweiß linien eine bessere Festigkeit auf. Dies liegt daran, dass höhere Temperaturen die Mobilität der Polymer kette verbessern und es ihnen ermöglichen, sich effektiver zu durchdringen und zu verwickeln. Darüber hinaus sind die Temperaturen der beiden Ströme bei höheren Temperaturen ähnlicher, was zu einer besseren Vermischung und stärkeren Bindungen im Schweiß bereich führt. Umgekehrt neigen bei niedrigeren Temperaturen gebildete Schweiß linien dazu, schwächer zu sein.

Schluss folgerung:

Die Füll phase ist ein komplexer Prozess, der ein empfindliches Gleichgewicht zwischen verschiedenen Faktoren beinhaltet. Durch das Verständnis der zugrunde liegenden Mechanismen und Prinzipien können Hersteller ihren Spritzguss prozess optimieren, um hochwertige Teile mit minimalen Mängeln zu erreichen.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk