1. Design und Engineering

• 3D-Modellierung: Erstellung von 3D-Modellen der Form und des Bauteils mit CAD-Software (z.B. UG, SolidWorks, Pro/E).

• Formflußanalyse: CAE-Simulation zur Optimierung von Gate-Position, Kühlsystem und Injektionsparametern.

• Designüberprüfung: Verifizierung der Formstruktur, Partierungslinien, Austreibsysteme und Toleranzkonformität.

2. Materialauswahl

• Basiswerkstoff: Auswahl von Formstahl (z.B. P20, H13, S136) basierend auf Bauteilanforderungen (Verschleißbeständigkeit, Wärmebeständigkeit, Polierbarkeit).

• Oberflächenbehandlung: Beschichtungen (z.B. TiN, DLC) oder Wärmebehandlung zur Erhöhung der Haltbarkeit.

3. Bearbeitungsprozesse

(1) Roubearbeitung

• CNC-Fräsen: Entfernung von Massenmaterial zur Ausbildung der Grundgeometrie.

• Drehen: Bearbeitung rotierender Komponenten (z.B. Kerne, Austreibstifte).

• Bohren: Erstellung von Löchern für Kühlkanäle, Austreibstifte und Wasserleitungen.

(2) Präzisionsbearbeitung

• EDM (Elektrischer Entladungsfräsprozess):

◦ Konventionelles EDM: Formgebung komplexer Hohlräume mit Graphit- oder Kupferelektroden.

◦ Wire-EDM: Präzise Profilschneidung mit einem dünnen Metalldraht (geeignet für kleine Features und harte Materialien).

• 5-Achsen-CNC-Fräsen: Herstellung komplizierter Oberflächen (z.B. Untergriffe, komplexe Kerne) in einem Setup.

• Schleifen: Finish von ebenen Oberflächen, Führungsschienen und Partierungslinien mit hoher Präzision.

4. Oberflächenfinish

• Polieren: Erzielung von Spiegelglanz (Ra ≤ 0,01μm) für transparente Teile oder Texturierung von Oberflächen (z.B. Ledergrain, Matt) durch Strahlung oder Ätzen.

• Texturierung: Applikation von Mustern durch chemisches Ätzen, Laser Gravur oder Photoätzverfahren.

5. Wärmebehandlung

• Härtung: Erhöhung der Härte (z.B. Härten und Tempern von H13-Stahl auf 48–52 HRC).

• Spannungsentspannung: Glühen der Form zur Beseitigung innerer Spannungen und Verhinderung von Deformationen.

6. Montage und Einpassen

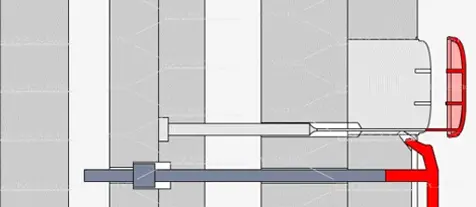

• Komponentenintegration: Montage von Kernen, Hohlräumen, Austreibsystemen und Kühlleitungen.

• Einpassen und Anpassen: Passen von Partierungsflächen, Anpassen von Austreibstiften und Gewährleisten eines reibungslosen Bewegungsablaufs von Schlitten/Inlegern.

• Dichtheitsprüfung: Druckprüfung von Kühlkanälen zur Verhinderung von Wasserlecks.

7. Probeproduktion und Validierung

• Erstentspannung: Durchführung von Testproduktionen zur Überprüfung von Bauteilabmessungen, Oberflächenqualität und Austreibung.

• Fehleranalyse: Behebung von Problemen wie Flaschen, Kurzspritz oder Verformungen durch Anpassung von Prozessparametern oder Formdesign.

• Leistungsprüfung: Evaluierung der Formlebensdauer durch wiederholte Zyklen (z.B. 100.000 Stiche für Serienfertigung).

8. Nachbehandlung und Lieferung

• Oberflächenbeschichtung: Auftrag von Korrosionsschutzschichten (z.B. Nickelelektrodeposition) für Formen, die in harten Umgebungen eingesetzt werden.

• Verpackung: Sichern der Form mit Rostschutzpapier und Holzkästen für den Versand.

• Dokumentation: Bereitstellung von technischen Dateien (CAD-Modelle, Prozessberichte, Wartungsanleitungen).

Formproduktionskosten

Formproduktionskosten beziehen sich auf die Gesamtergebnisse, die Unternehmen für die Herstellung und den Vertrieb von Formen tragen. Sie umfassen Rohstoffkosten, Kosten für gekaufte Komponenten, Fremdverarbeitungsgebühren, Geräteabschreibungen, Betriebsausgaben usw. Von der Natur her unterteilen sie sich in Produktionskosten, Nichtproduktionskosten und außenproduktionskosten. Die hier besprochenen Formproduktionskosten beziehen sich auf die direkt mit dem Formherstellungsprozess verbundenen Produktionskosten.

Hauptfaktoren, die die Formproduktionskosten beeinflussen:

1. Komplexität der Formstruktur und Funktionalität:Die Entwicklung moderner Wissenschaft und Technik treibt Formen in Richtung höherer Präzision und multifunktionaler Automatisierung, was zu einer Erhöhung der Formproduktionskosten führt.

2. Präzision der Form:Je höher die Präzision und Steifigkeit der Form, desto höher sind die Formproduktionskosten. Die Formpräzision und -steifigkeit sollten sich an die Anforderungen des Bauteils und an die Produktionsmenge anpassen.

3. Materialauswahl für Formen:Die Materialkosten machen etwa 15–20 % der Formproduktionskosten aus, insbesondere aufgrund der großen Unterschiede in den Materialklassen für Formarbeitsbestandteile. Daher sollte das Formwerkstoff richtig ausgewählt werden, um die Materialklasse der Formarbeitsbestandteile zunächst mit der geforderten Formlebensdauer zu koordinieren und gleichzeitig verschiedene Maßnahmen ergriffen werden, um die Materialeigenschaften optimal auszuschöpfen.

4. Formbearbeitungsanlagen:Die Entwicklung von Formbearbeitungsanlagen in Richtung hoher Effizienz, hoher Präzision, hoher Automatisierung und vieler Funktionen führt zu einer entsprechenden Erhöhung der Formkosten. Diese Anlagen sind jedoch unerlässlich für die Aufrechterhaltung und Entwicklung der Formherstellung, und ihre Effizienz sollte voll genutzt werden, um die Ausnutzung der Anlagen zu verbessern.

5. Standardisierungsgrad der Formen und Spezialisierungsgrad der Unternehmensproduktion:Dies sind wichtige Faktoren, die die Formkosten und den Produktionszyklus begrenzen und sollten durch eine geplante und schrittweise Reform des Formindustrie-Systems gelöst werden.

Formlebensdauer

Unter Formlebensdauer versteht man die Gesamtzahl der Bauteile, die eine Form unter Beibehaltung der Bauteilqualität herstellen kann. Sie umfasst die Lebensdauer nach mehrfacher Schleifung der Arbeitsfläche und Austausch von Verschleißteilen.

Formlebensdauer = Einzellebensdauer der Arbeitsfläche × Anzahl der Schleifungen × Anzahl der Verschleißteilersatz

Normalerweise sollte bereits im Formentwurfsstadium die für die Form geeignete Produktionsmenge, -art oder die Gesamtzahl der mit der Form hergestellten Bauteile, d.h. die Designlebensdauer der Form, definiert werden. Verschiedene Formtypen weisen auch unterschiedliche Normalverschleißformen auf, aber im Allgemeinen umfassen die Verschleißformen der Arbeitsfläche Reibungsverlust, plastische Verformung, Rissbildung, Ermüdungsverschleiß, Bissschäden usw.

Hauptfaktoren, die die Formlebensdauer beeinflussen:

1. Formstruktur:Eine rationelle Formstruktur trägt zur Erhöhung der Tragfähigkeit der Form bei und reduziert den thermischen und mechanischen Belastungsgrad der Form. Beispielsweise helfen zuverlässige Führungssysteme der Form, Umknicken zwischen Stanzkern und -matrix zu vermeiden. Außerdem sind kaltumformende und kaltpressende Formen, die hohe Belastungen aushalten, sehr empfindlich für Spannungskonzentration. Wenn sich die Querschnittsabmessungen der Tragkomponenten ändern, rissen leicht aufgrund von Spannungskonzentration auf. Daher hat die rationelle Behandlung der Querschnittsabmessungsänderungen einen großen Einfluss auf die Formlebensdauer.

2. Formwerkstoff:Der Formwerkstoff sollte basierend auf der Produktionsmenge der Bauteile ausgewählt werden. Je größer die Produktionsmenge, desto höher ist die Anforderung an die Formlebensdauer, und es sollte ein Hochleistungsformwerkstoff mit hoher Tragfähigkeit und langer Lebensdauer ausgewählt werden. Darüber hinaus sollten die technischen Defekte, die die Metallurgiequalität des Formwerkstoffs verursachen kann, und die Auswirkungen auf die Tragfähigkeit während des Betriebs beachtet werden, und notwendige Maßnahmen ergriffen werden, um die Mängel in der Metallurgiequalität auszugleichen und die Formlebensdauer zu verbessern.

3. Formbearbeitungsqualität:Defekte bei der mechanischen Bearbeitung, EDM-Bearbeitung, Schmieden, Vorbehandlung, Härten und Oberflächenbehandlung von Formteilen haben einen signifikanten Einfluss auf die Verschleißbeständigkeit, die Verklebungsbeständigkeit und die Bruchbeständigkeit der Form. Beispielsweise beeinflussen die Oberflächenrauhigkeit der Form, verbliebene Messerrisse, EDM-Mikrorisse, Oberflächenverkohlung und -entkohlung während der Wärmebehandlung die Tragfähigkeit und Lebensdauer der Form.

4. Formbetriebszustand:Die Präzision und Steifigkeit der verwendeten Anlagen, die Schmierbedingungen, der Vorbehandlungsstatus des zu bearbeitenden Materials, die Vorwärm- und Kühlbedingungen der Form usw. beeinflussen alle die Formlebensdauer. Beispielsweise ist die präzise Stanzung dünner Materialien besonders empfindlich für die Präzision und Steifigkeit der Pressmaschine. Es muss eine Hochpräzisions- und Hochsteifigkeits-Pressmaschine ausgewählt werden, um gute Ergebnisse zu erzielen.

5. Bauteilzustand:Die mechanischen Eigenschaften wie die Oberflächenqualität, Härte, Dehnung des zu bearbeitenden Materials und die Abmessungsgenauigkeit der zu bearbeitenden Bauteile stehen in direktem Zusammenhang mit der Formlebensdauer.

Die technisch-wirtschaftlichen Indikatoren von Formen umfassen Präzision und Steifigkeit, Produktionszyklus, Formproduktionskosten und Formlebensdauer, die sich gegenseitig beeinflussen und begrenzen, und die Einflussfaktoren sind vielfältig. Im praktischen Produktionsprozess sollte eine zusammenfassend Ausgewogenheit basierend auf den Bauteilanforderungen und objektiven Bedürfnissen herbeigeführt werden, die Hauptprobleme erfasst und der bestmögliche wirtschaftliche Nutzen erzielt werden, um die Produktionsbedürfnisse zu erfüllen.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk