Kernpassung

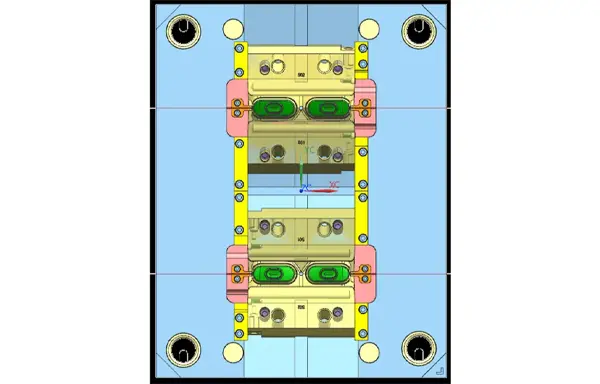

Die Verarbeitung von Formkernen erfolgt in der Regel mit dem Drahtschneidverfahren. Kerne ohne Stufen sind am einfachsten herzustellen, und ihre Genauigkeit kann sehr hoch sein. Dagegen steigt die Bearbeitungsaufwändigkeit von kern mit Stufen erheblich. Beim Drahtschneiden ist ein erneutes Spannen erforderlich, was einerseits den Arbeitsaufwand erhöht und andererseits zu einer Verringerung der Maßgenauigkeit des Kerns führen kann. Manchmal, je nach Produktanforderungen, können bewegliche und feste Formkerne, die ineinanderpassen, verwendet werden. Um eine genaue räumliche Positionierung zu gewährleisten, sollten die Kerne in der Montagehöhe einstellbar sein und ohne Stufen geformt werden.

Bei einem Probelauf mit langer Prozessdauer kann der untere Kern zusammen mit dem Produkt herausgezogen werden, insbesondere bei den ersten paar Probeläufen. Ohne spezielle Maßnahmen besteht eine hohe Wahrscheinlichkeit, dass der Kern herausgezogen wird. Daher könnte die Beachtung der im Abschnitt "Arbeitslerninhalte" der Aufgabe 3 beschriebenen Probelaufmethoden dieses Problem verbessern. Beim Zusammenbau der Form ist es vorteilhaft, den Kern am hinteren Ende seitlich mit einem Stanzer festzuziehen; bei Bedarf kann das hintere Ende außerdem mit Schrauben an der unteren Formplatte verbunden werden.

Komplexität der inneren Strömungskanäle

Die Strömung der Schmelze im Formhohlraum folgt unterschiedlichen Gesetzen. Es wurden verschiedene mathematische Modelle und Formeln entwickelt, um verschiedene Situationen zu beschreiben. Die äußeren Formen umfassen quadratische Säulen, Zylinder, Quadrate, Kugeln, lange Stäbe, flache Formen sowie verschiedene Bogen- und unregelmäßige Formen. Der Einfluss ihrer Komplexität auf die Strömung ist leicht vorstellbar. Die meisten Schwierigkeiten beim Probelauf entstehen hierdurch – manchmal muss man einige sekundäre Elemente aufgeben und sich auf die wichtigsten konzentrieren.

Beim Füllen der Form wird in der Regel eine schnelle Füllgeschwindigkeit angestrebt, um Wärmeverluste gering zu halten. Jedoch ist dies bei Strömungskanälen mit abrupten Kurven anders: Starke Scherkräfte führen zu einem plötzlichen Anstieg der lokalen Temperatur. Wärmeempfindliche Kunststoffe zersetzen sich bei zu hoher Temperatur, druckempfindliche Kunststoffe erfahren Scherverdünnung oder Scherverdickung, was sofort einen großen Einfluss auf die Strömung hat – dies ist auch ein Grund, warum manche Strömungskanalanalysesoftware ungenaue Ergebnisse liefert.

Schnelles Füllen kann auch zu "Lufteinschlüssen" führen, die sich als Braunfärbungen oder Silberstreifen zeigen. Langsames Füllen ist jedoch ebenfalls keine optimale Methode: Erstens vergrößert es den Temperaturgradienten, was zu sichtbaren oder verstärkten "Fugelines" führt; zweitens erhalten Kunststoffe, die Scherwärme zur Förderung der Strömung benötigen, keine Unterstützung, was das Füllen erschwert. Wenn man einen angemessenen Prozessparameter finden kann, der ein qualitativ einwandfreies Produkt ergibt, gilt der Probelauf als erfolgreich. Andernfalls ist ein Formnacharbeiten unvermeidlich.

Position der Entlüftungsspalte

In der Regel gibt es Spalten an Kernen, Ausstoßstiften usw., durch die Gas während des Spritzgießens entweichen kann. Bei Materialmängeln in Totzonen oder an Fugen sollte man Entlüftung in Betracht ziehen. Die Breite von Entlüftungsspalten beträgt in der Regel nicht mehr als 0,05 mm (abhängig von der Fließfähigkeit des Kunststoffs: bei gut fließfähigen Kunststoffen sind kleinere Spalten geeignet, bei schlechter fließfähigen können größere Spalten verwendet werden). Die Größe der Entlüftungsspalten wird durch Vergrößern oder Verkleinern ihrer Breite eingestellt.

Entlüftungsspalten werden in der Regel am Ende oder an Zusammenflussstellen der Strömung angebracht. In manchen Fällen, bedingt durch die Formstruktur, können sie nur in der Strömungsbahn platziert werden – z. B., wenn das Ende der Strömung eine geschlossene Totzone ist, in der keine Entlüftungsspalten hergestellt werden können. Die Größe der Entlüftungsspalten muss passend sein: Zu kleine Spalten lösen das Problem des Materialmangels nicht und können sogar zu lokaler Überhitzung ("Verkohlung") des Kunststoffs durch hohe Reibung der Gasströmung führen; zu große Spalten erhöhen das Risiko von Materialaustritten in zukünftigen Produktionen und erhöhen zudem den Bearbeitungsaufwand der Form. Beim Probelauf sollte, wenn möglich, durch Verringern der Injektionsgeschwindigkeit das Entlüftungsproblem gelöst werden, um ein Formnacharbeiten zu vermeiden.

Englisch

Englisch  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk